贵州航天乌江机电设备有限责任公司 563003

【摘要】当前,随着经济的发展,绿色环保的概念是深入人心。制造业是国民经济的支柱,对国民经济的发展具有非常重要的作用,而今制造业的发展更是离不开先进制造技术的进步和支持。难加工材料,如钛合金、高温合金、不锈钢、高强钢等,通常具有强度高、抗氧化能力强、耐高温等特点。它们在满足高性能使用要求的同时,也给切削加工带来了很多难题。加工难加工材料时,切削区温度很高,刀具寿命短,零件表面质量一般难以达到目标要求。传统切削液对环境污染严重,而且相关研究也表明,切削液的使用会造成刀具表面的急冷冲击,引发崩刃、微裂纹等问题,加速了刀具破损。本文就超临界低温微量润滑切削技术在难加工材料中的应用进行研究。

【关键词】绿色、超临界、低温、微量润滑

一、前言

金属切削加工是通过刀具和工件的相对运动来完成材料的移除,切削时会产生大量热,使刀具、工件甚至机床的温度升高。为了减少刀具磨损、降低加工部位的温升,通常使用大量的切削液。但是,使用切削液作为冷却润滑剂会造成很多问题。诸如环境问题,成本问题。为刀具磨损快且易破损、刀具的耐用度低,加工硬化严重,加工表面质量难以保证,切削速度低、切削效率低,切削温度高。针对以上在加工难加工材料中存在的问题以及随着低温技术及低温设备的发展,使用低温加工对改善难加工材料的切削加工性成为可能。试验证明,低温切削降低刀具的磨损、切削温度、提高刀具使用寿命的耐磨性,提高工件加工表面质量等方面均表现出明显优势,具有良好的应用前景。

二、超临界低温微量润滑技术的加工原理

2.1 低温微量润滑技术

低温微量润滑技术是将低温压缩气体(空气、氮气、二氧化碳等)与极微量润滑油(20~50mL/h)混合汽化后,形成微米级的液滴,喷射到加工区,对刀具和工件之间的加工部位形成有效的冷却和润滑。由于常规的微量润滑技术在加工难加工材料时,切削区温度过高会使刀具表面的润滑膜失去润滑效果,若采用有效的降温手段则可以进一步提高微量润滑技术的润滑效果,同时还能起到降低切削温度的作用。

2.2 超临界低温微量润滑切削原理

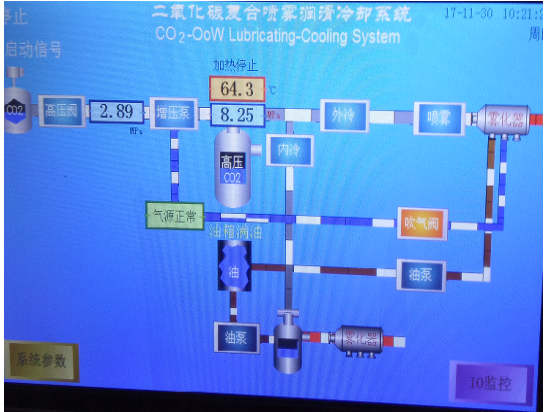

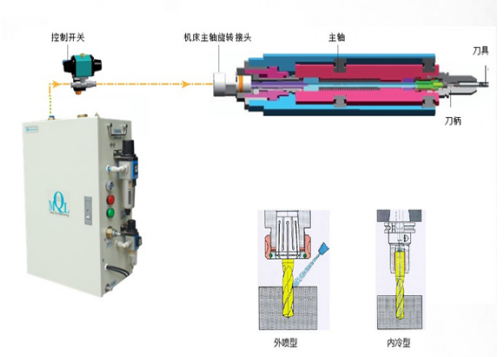

超临界低温微量润滑切削是通过增压泵将CO2气体加压至超临界状态(T≥31.26℃ , P≥7.38MPa),并将气体传送至雾化器,同时通过油泵,将微量润滑剂送至雾化器,再将CO2 气体与微量润滑剂混合物通过管路输送至喷嘴,混合气体喷出喷嘴后气体骤然降压,使混合气体温度急剧下降至-60℃左右,从而使工件、刀具或切削区处于冷却状态, 同时微量的润滑油通过高压气流在加工区表面形成润滑膜,有效减小刀具、工件与切屑之间的摩擦,降低切削力。CO2气体的主要作用是冷却和排屑,降低切削温度的同时还有助于增强润滑油的润滑效果。具体原理图见图1、图2。

图1 超临界低温微量润滑切削原理图

图2 超临界低温微量润滑切削示意图

2.3 微量润滑技术的渗透机理

切削液在金属切削中能否充分发挥有效的冷却润滑作用,其渗透能力强弱是一个重要的因素。在常规的湿式切削中,切削液渗透效率不高,特别是在高速加工中效率更低,使冷却润滑效果受到限制。对于切削液的渗透机理,有多种不同的假设,比较普遍的观点认为是毛细现象原理。由于前刀面上存在着微观的表面粗造度,在切屑沿前刀面流出的过程中,前刀面与切屑底面的滑擦和耕犁作用使刀-屑接触区形成了大量毛细管,通过虹吸作用,会使切削液渗透到切削区起到冷却润滑作用。可见毛细管的存在对切削液的渗透具有重要影响。微量润滑系统中润滑剂是以微米级雾粒进给,在一定压力气流作用下以高速射至加工区, 由于雾粒的体积小、速度大,更利于高速进入毛细管,渗透性大大增强,且喷射方位可以任意选取,可从多方面向前刀面渗透,所以较容易到达刀-屑的接触面,实现更好的润滑效果。其渗透性与切削参数(切削速度、进给量和切削深度)、油雾参数(雾滴密度、速度、大小)、喷雾方向等多种因素有关。

2.4超临界低温微量润滑的冷却机理

在金属加工中切削热主要来源于金属的塑形变形,切削区的冷却过程就是固体与流体之间的传热过程。超临界低温微量润滑系统的冷却作用是通过低温油雾与加工区进行复杂的热交换,将全部或大部分切削热带走而实现强力冷却降温。加工区的切削热,若忽略微小的损失,可以简单的认为加工过程中输入的总能量全部转化为切削热,输出的总能量即为主运动消耗的功率。 =

= ·V式中:

·V式中: 为单位时间内切削区产生的切削热量(J/s);

为单位时间内切削区产生的切削热量(J/s); 为主切削力(N);V为切削速度(m/s);

为主切削力(N);V为切削速度(m/s);  为切削功率(N·m/)。虽然切削加工时换热方式比较复杂,但仍可以认为遵守牛顿换热公式,即q=h(

为切削功率(N·m/)。虽然切削加工时换热方式比较复杂,但仍可以认为遵守牛顿换热公式,即q=h( -

- ) 式中q为热流密度(W/

) 式中q为热流密度(W/ );h为换热系数(W/

);h为换热系数(W/ K);

K);  为壁面温度(K);

为壁面温度(K); 为流体温度(K)。牛顿冷却公式中,换热系数h包括所用影响换热的因素,而CO

为流体温度(K)。牛顿冷却公式中,换热系数h包括所用影响换热的因素,而CO

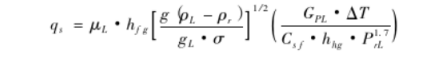

2气体油雾冷却在加工区的 实际换热过程比较复杂,因此,换热系数h很难确定,这里按照沸腾中的Rohsenow经验公式计算加工区换热的平均热流密度即如下公式:

式中 为换热的平均热流密度(W/

为换热的平均热流密度(W/ );

); 为流体动力粘度(N·s/

为流体动力粘度(N·s/ );

); 为流体汽化潜热(J/Kg);g为重力加速度(

为流体汽化潜热(J/Kg);g为重力加速度( /s)

/s) 和

和 分别为流体和蒸汽密度(Kg/

分别为流体和蒸汽密度(Kg/ ),

), 为比例常数(Kg·m/N·

为比例常数(Kg·m/N· );ρ为液体表面张力(N/

);ρ为液体表面张力(N/ );

); 为液体定压比热(J/Kg);

为液体定压比热(J/Kg); 为钢表面与液体组合系数(无量纲);

为钢表面与液体组合系数(无量纲); 为液体的普朗特常数(无量纲);△T为过余温度(K),△T=

为液体的普朗特常数(无量纲);△T为过余温度(K),△T= -

- ,

,  为壁面温度(K);

为壁面温度(K); 为流体饱和温度(K)。整个当量平面上的换热量为:

为流体饱和温度(K)。整个当量平面上的换热量为: =

= ·

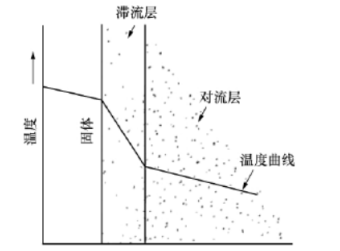

· ,由于流体与固体分子之间的吸引力和流体粘度作用,在固体表面就有一个流体滞流层,从而增加了热阻。滞流层越厚,热阻越大,而滞流层的厚度主要取决于流体的流动性即粘度。固体-流体的传热过程见图3。

,由于流体与固体分子之间的吸引力和流体粘度作用,在固体表面就有一个流体滞流层,从而增加了热阻。滞流层越厚,热阻越大,而滞流层的厚度主要取决于流体的流动性即粘度。固体-流体的传热过程见图3。

图3 固体-流体的传热传热示意图

根据Rohsenow热流经验公式,润滑油粘度较大,平均热流密度较大,但是流动性差,循环速度慢,从摩擦表面带走的热量的速度也就慢,故冷却效果一般;气体粘度较小,流动性强, 换热速度快,换热面积大,但平均热流密度小,带走的热量较少,冷却效果也不好。气液两相的动力粘度可表示为μ= -(

-( -

- )·χ,式中

)·χ,式中 为流体的动力粘度;

为流体的动力粘度; 为气体的动力粘度;χ为质量系数,χ=

为气体的动力粘度;χ为质量系数,χ= /(

/( ·

· ),

), 为液相质量流量,

为液相质量流量, 为气相质量流量。显然式中

为气相质量流量。显然式中 <μ<

<μ< ,即气液两相混合流体的粘度μ介于单相液体与气体粘度之间。故油雾的热流密度介于润滑油与气体之间,但流动性比润滑油好,换热速度快,故油雾的冷却效果较好。因此油雾冷却实际上综合了气液两种流体的降温效果的优点。超临界低温微量润滑切削技术通过降低油雾的温度,增大金属表面和油雾之间的温差△T, 进一步提高换热的平均热流密度

,即气液两相混合流体的粘度μ介于单相液体与气体粘度之间。故油雾的热流密度介于润滑油与气体之间,但流动性比润滑油好,换热速度快,故油雾的冷却效果较好。因此油雾冷却实际上综合了气液两种流体的降温效果的优点。超临界低温微量润滑切削技术通过降低油雾的温度,增大金属表面和油雾之间的温差△T, 进一步提高换热的平均热流密度 ,从而达到更有效的冷却效果。同时,高压高速流动的油雾能够及时将切屑冲走,并带走大量的热量,进一步增强了降温效果。

,从而达到更有效的冷却效果。同时,高压高速流动的油雾能够及时将切屑冲走,并带走大量的热量,进一步增强了降温效果。

三、切削验证试验

3.1 试验材料选择

为验证超临界低温微量润滑切削对难加工材料切削的影响,选取两种材料:钛合金TC4 和30CrMnSiA(调质:HRC38~42)进行切削试验。钛合金因具有强度高、耐蚀性好、耐热性高、无磁、透声等特点而被广泛用于各个领域。钛合金的主要切削性能包括:导热性能低、冷硬现象严重、高温时与气体发生剧烈化学反应、塑性低、弹性模量小、弹性变形大等。30CrMnSiA 属于中碳钢,强度高,调质后有很高的轻度和足够的韧性,加工时对刀具磨损较大。

3.2 试验刀具及切削参数选择

3.2.1 低温切削对刀具的要求

低温切削对刀具的要求:a)刀具应有良好的热稳定性;b)排屑要顺畅、导热系数高;c)刀具和切屑的摩擦系数要小;d)刀具材料应有好的强度和耐冲击性。3.2.2. 低温切削常用的刀具材料

硬质合金的牌号很多,一般情况下,硬质合金分为YG 类硬质合金和YT 类硬质合金两大类,由于YT类具有高的硬度,特别是具有高的耐热性,其抗粘结能力和抗氧化能力均较好,故使用中刀具磨损小,耐用度较高。但YT 类硬质合金不适合加工钛合金。YG类硬质合金具有很高的高温硬度、高温强度和较强的抗氧化能力,特别适于加工各种高合金钢、耐热合金和各种合金铸铁。硬质合金的切削性能较高速钢刀具的耐用度提高几十倍,允许的切削速度可提高4~16 倍。硬质合金刀具材料中性能比较优越的有两种。其一是超细晶粒硬质合金,可以提高刀具韧性,其材料组成是由超细晶粒WC、TiC 等与粘结剂钴组成,具有普通硬质合

金的优点,又克服了刀具脆性大,易崩刃的缺点。其二是涂层硬质合金,涂层刀具由于其涂层作为一个化学屏障和热屏障,具有很高的硬度和耐热性,能减少刀、屑与刀、件界面的摩擦,起到润滑作用,因此涂层硬质合金刀具明显减少刀具的磨损,提高刀具的耐用度。

3.2.3. 刀具几何参数的选择

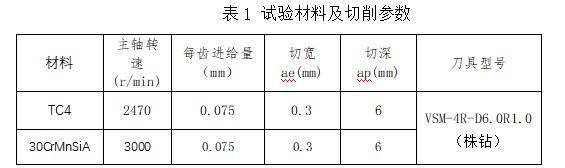

合理地选择刀具几何参数可以使刀具潜在的切削能力得到充分的发挥,从而提高刀具的耐用度;或是在保持耐用度不变的情况下提高切削用量,提高生产率。刀具几何参数的合理选择不仅直接影响切削力的大小和方向,还对切屑的卷曲形状和流出方向起着重大的作用。低温加工时,由于某些材料在低温时塑性减小,脆性增大,加工硬化现象减少,所以前角的选择相对常规切削有所增大。由于切削温度有所降低,所以在刀具耐用度不变的情况下,切削速度有所提高。基于以上低温切削对刀具的要求,试验选用株洲钻石细晶粒硬质合金直径Ф6mm铣刀进行切削加工,刀具切削具体参数详见表1。

3.3 试验数据

试验采取破坏式方法,分两种状态:普通切削液切削和超临界低温微量润滑切削进行试验,机床选用封闭式加工中心(见图4),钛合金试验数据见图5、图6,30CrMnSiA试验数据见图7、图8。

图4 超临界低温微量润滑切削试验

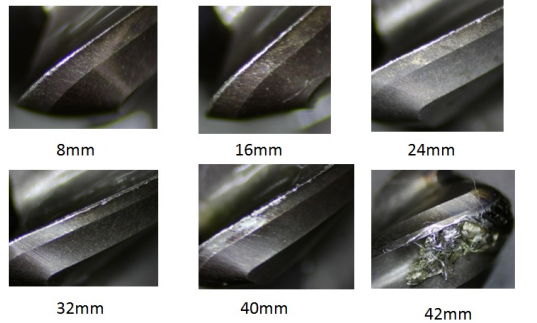

图5 普通切削液切削钛合金TC4刀具磨损情况

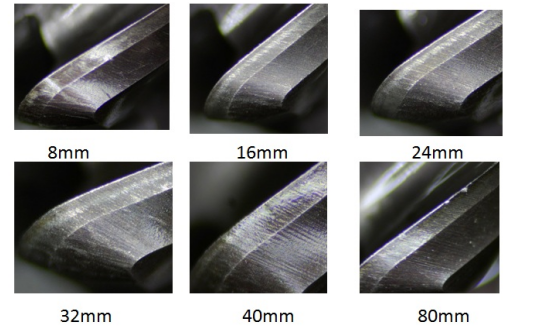

图6 超临界低温微量润滑切削钛合金TC4刀具磨损情况

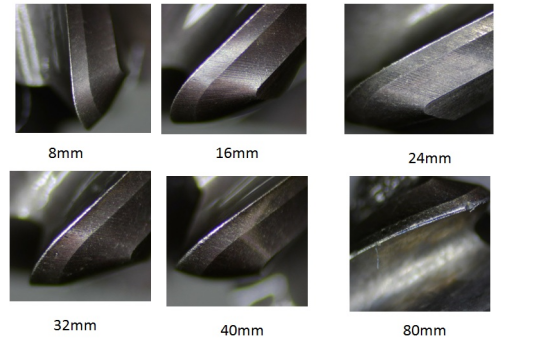

图7 普通切削液切削30CrMnSiA材料刀具磨损情况

图8 超临界低温微量润滑切削钛合金TC4刀具磨损情况

3.4 试验效果

通过图5、图6可以看出普通切削液切削钛合金材料加工至40mm深度时刀具已经严重磨损,加工至42mm时,刀具出现切削瘤,切屑与刀具烧结在一起,刀具报废。而超临界低温微量润滑切削至80mm时才出现轻微缺口,由此可以看出,超临界低温微量润滑切削不仅加工提高了刀具寿命,而且在断屑、排屑方面优势突出。通过图7、图8可以看出在加工高硬度材料方面,超临界低温微量润滑切削能有效减小刀刃崩刃现象的发生,大大提高了刀具寿命。

经试验研究证明,超临界低温微量润滑切削在难加工材料切削中延长刀具寿命2~3倍,试验表明,超临界低温微量润滑切削既可以有效控制加工温度,又可以减少“刀具一工件”和“刀具一切屑”之间的摩擦,起到抑制温升、降低刀具磨损和提高工件加工质量的作用。

四、结束语

目前,干式切削技术仍在不断研究阶段,其应用技术仍缺乏成熟,而传统切削技术有很多缺陷存在,而超临界低温微量润滑切削技术处于两者之间,具有十分广阔的应用前景。通过对超临界低温微量润滑切削技术进行应用,不但能够使机械加工质量得以有效提升,并且可使切削质量得到较好保证,该技术优点就是不必对废液进行处理,可使刀具磨损减少, 有效节约资源,使刀具寿命得以延长。在实际机械加工过程中,通过将切削液减少,也就能够使切削液投入成本减少,并且可使切削刀具磨损降低,特别是解决了难加工材料的切削加工问题,使切削加工效率及加工质量得以提升,同时也能够使绿色机械加工得以更好实现, 深入研究这项技术可以解决诸多问题,是机械加工技术上的革新。

【参考文献】

[1]低温加工的绿色功能和综合效益,雷红,1999(03), [期刊论文]航空精密制造技术。

[2]绿色机械加工技术的应用及发展前景探究,马骢,2017(16),科技创新与应用。

[3]低温切削技术及其应用研究,万宏强,2007(3) ,[期刊论文]煤矿机械。