(湖南华强电气股份有限公司,湖南 长沙 410205)

【摘要】:本文主要针对泵车智能臂架在“M”姿态下的控制难点设计了臂架控制系统,利用Matlab/Simulink的仿真功能,寻求问题根源并提出解决方法,最终在样机上对算法进行了验证。本技术减轻了泵车智能臂架对臂架姿态的要求,使之能适应多种臂架工况,而不是局限于拱形姿态。

【关键词】:智能臂架 混凝土泵车 臂架运动仿真Matlab/Simulink

A boom’s pose control method based on truck-mounted concrete pump

【Abstract】:In this paper, a boom control system was designed on the need for the difficulty of truck-mounted concrete pump while its under a “M” pose. The structure of the paper began with a boom system simulation based on Matlab and found the ultimate reason, then we figure out a solution, finally validated the Algorithm on a real machine. This technology reduced the demand of boom’s pose in IBC, and made IBC running not only in “R” pose but also in “M” pose.

【Keywords】:Intelligenct boom control(IBC) Truck-mounted concrete pump Boom motion simulation Matlab/Simulink

0 引言

混凝土泵车发展到今天,其机械结构已大同小异,各厂家为争夺市场,必须在控制技术上开发新的泵车卖点。以泵车臂架控制技术来说,臂架数量从最初的4节臂到现在的6节、7节臂甚至更多,其操作方法仍以遥控器单个手柄控制单个臂架的操作方法为主,虽然一键展收臂架的控制技术已经批量推广,但是对布料的帮助着实有限。

为有效提高作业过程中臂架控制的连续性和平稳性,降低臂架控制过程中对操作者的依赖,智能臂架控制技术应运而生,它利用一个万向手柄来控制臂架末端的空间直线行走,万向手柄扳动方向即为臂架末端运动方向,并使臂架末端稳定在同一高度。

然而由于反折臂的存在,使得智能臂架的控制出现了一定的麻烦,本文针对此控制难点,提出了一种控制策略,成功的解决了反折臂架难以控制的问题。

1 拱形智能臂架仿真研究

智能臂架的控制框架如图1所示,其基本思想是由臂架当前倾角姿态求出臂架末端位置,根据遥控器的控制指令得到臂架末端下一位置,通过对两个坐标位置求差,反解得到每个臂架夹角的变化量,并依照臂架的连杆关系得出油缸长度变化,从而计算出油缸的流量需求,并以适当的电流来驱动多路阀,从而实现臂架末端的空间直线行走。

图1 智能臂架空间运动规划方法

图1 智能臂架空间运动规划方法

若泵车臂架结构为R型,其智能臂架的控制仿真结果如图2所示。在仿真过程中,利用matlab的pinv(广义矩阵求逆)函数来反解臂架夹角变化非常方便。通过截取臂架运动过程中的4个姿态,可以看出臂架姿态比较优美,像一个反扣着的弓,这种姿态对混凝土在输送管道的流动也非常有益处。

图2 R型智能臂架控制效果

2 M型智能臂架仿真研究

2.1 M型智能臂架控制现状

在臂架设计过程中,考虑到臂架的空间布置,为追求尽可能大的桥长比,反折臂架不可或缺。对于此类M型臂架的控制,可以先将反折臂展至3、4臂夹角小于180°(注:3、4臂夹角测量的是两臂架包含连杆一侧的角度),使臂架为拱形姿态,这样可以取得与R型臂架相同的控制效果。

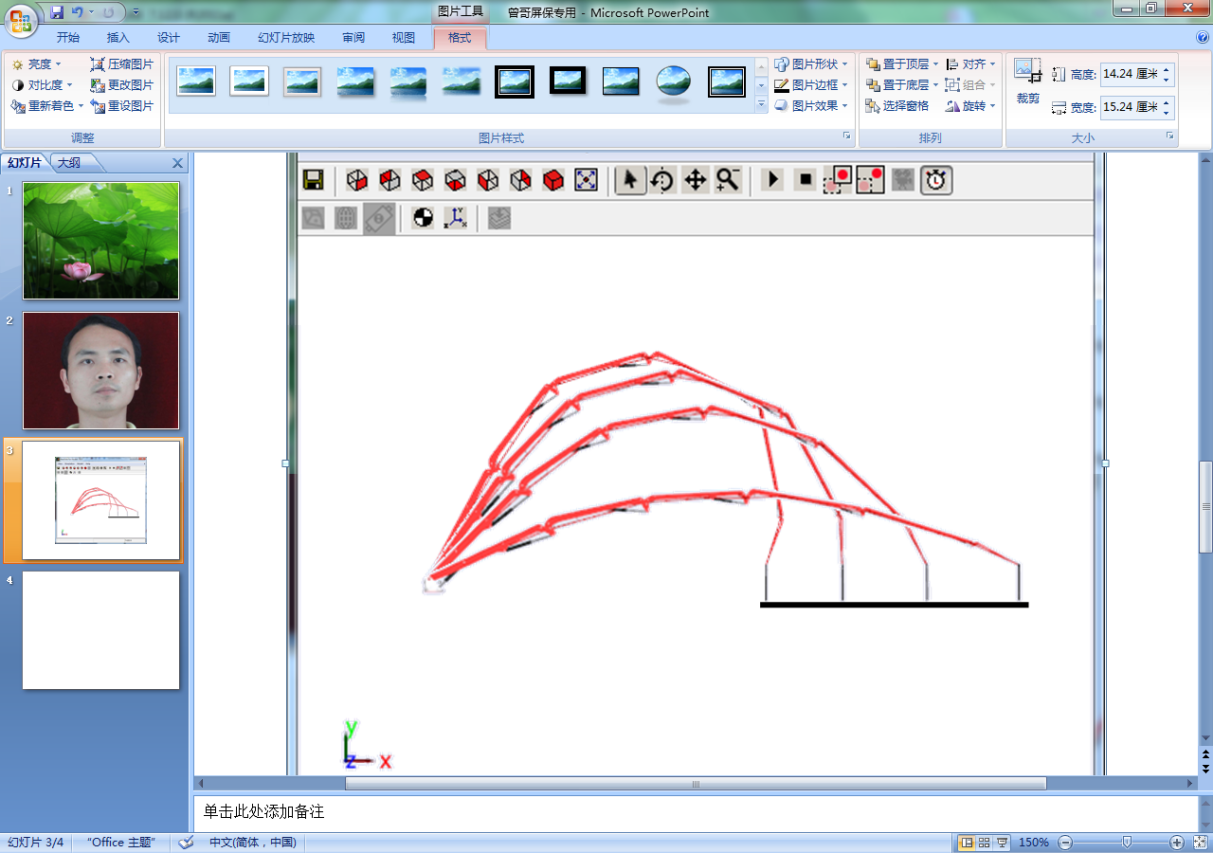

若臂架姿态为M型,如图3所示,在此姿态下各臂架夹角为:75、140、80、280、70、120(单位:°);各臂架长度为10160.3、7932.0、8830.3、9368.3、10313.5、7344.8(单位:mm)。末端软管的位置不需要考虑在内。

图3 M型臂架示意图

根据臂架当前的姿态以及臂架相关参数,在以1臂与转台铰接处为原点,水平向右为x轴,垂直向上为y轴的直角坐标系中,可求得臂架末端坐标为(18008.9,-3421.5)(单位:mm),令臂架末端从当前位置往右移动500mm,通过pinv函数求解,得出各臂架角度变化为:-0.3290、0.1977、0.5848、0.3145、0.7717、0.3817(单位:°),此时臂架末端坐标为(18509.9,-3415.4)(单位:mm)。前后两点坐标之差为(501,6.1)(单位:mm),相对于泵车几十米长的臂架来说,此求解精度完全可以接受。然而,注意到第4个夹角变化为0.3145°,意味着3、4臂夹角是往增大方向变化的,也就是说4臂实质上是在“收”。

M姿态下,智能臂架的运动示意如图4所示。整个过程中,反折臂先朝收拢的方向运动,且运动速度较慢,直到1臂、2臂及6臂的可运动空间很小之后,反折臂才开始朝着展开方向运动。这就意味着臂架在小范围运动的话,3、4臂的夹角会越来越凹进去,不利于混凝土的输送;同时,还有可能带来3、4臂连杆触地或者臂架碰到障碍物的危险。

图4 M型智能臂架控制效果

一般来说,臂架末端往右运动时,我们是希望每根臂架都是朝右边展开,同样,臂架末端往左运动时,每根臂架都是朝左边收拢,这样既不会浪费过多能量,又会使臂架保持一个合理的姿态。

2.2 强制反折臂运动法

考虑到臂架在处于M形姿态时难以控制,可将反折臂的运动求解剔出整体规划,取而代之的是直接给4号油缸一个随万向摇杆扳动幅度相关的展开速度,相应的,将动作4臂引起臂架末端位置变化量在智能臂架运动规划中给予补偿。

运用此方法需设定好强制4臂运动的停止角度,一般要使3臂、4臂夹角小于180°,并留有足够裕量,如170°,同时要设定好臂架拱形姿态下3臂、4臂夹角的软限位角度,如175°,以免臂架再次进入M形姿态,并且能使臂架末端运动得更远。

强制反折臂运动法实质上就是强制让臂架姿态进入拱形姿态,进入拱形后限制臂架不再进入M姿态。

3 姿态控制样机验证

3.1 智能臂架准备工作

传统的臂架控制方式是通过遥控器手柄的开度指令,控制器给臂架多路阀一个比例电流来驱动臂架油缸的伸缩动作,从而实现臂架末端的移动。然而由于混凝土泵车工作环境复杂,而且臂架系统是一组多冗余度机构,因而其自动化、智能化实现存在很大的难度。让泵车臂架在现有功能的基础上增加智能臂架功能,需在臂架设计阶段就测量到臂架长度、连杆各铰点之间的长度、臂架初始夹角、油缸参数;需利用力学知识或者有限元软件计算臂架的弹性形变;需测得臂架多路阀的电流-流量特性。

3.2 上车调试

在2.2节中我们已经对智能臂架的一种控制方法进行了阐述并通过仿真手段验证了方法的可行性,将程序改写至泵车控制器中,在某款4桥60米泵车样机上来验证此方法的实用性。

先将臂架姿态手动调节成M形,如图7所示。为了验证算法的控制逻辑,考虑到4臂的展开速度不能太快,因此臂架凹进去的程度不是很大,以免调节臂架姿态的过程太长。

图7 臂架初始M型姿态

一键操作遥控器,使臂架末端向转塔方向移动,如图8所示。我们可以观察到,3、4臂之间凹进去的程度已明显降低。

图8 4臂固定速度收拢

继续使臂架末端向转塔方向移动,如图9所示。我们可以观察到,3、4臂之间夹角已接近180°但还未收至170°,因臂架末端已接近车身,所以停止整个臂架的运动。

图9 臂架末端行走至最近端

接下来操作臂架往外移动,如图10所示。我们可以观察到,此时臂架已成为了一个姿态优美的拱形。在臂架末端往外移动的过程中,3、4臂夹角从180°到170°再到175°,4臂油缸经历了控制规划外的强制收缩和控制规划内的展开两个过程。

图10 臂架末端行走至远端

操作遥控器,使臂架末端反复前后水平移动,3、4臂之间夹角再也不会大于175°,如图11所示。臂架保持为拱形姿态,此姿态能减小混凝土在管道内的冲击力,对减小臂架末端的振动也有益处。

图11 臂架保持为拱形

4 结论

臂架在处于拱形姿态时运动规划输出合理,臂架姿态优美,在臂架为M姿态时,强制泵车的反折臂朝展开方向运动,在臂架进入拱形姿态后放开此约束,使臂架永远保持为拱形姿态,有利于混凝土在泵车臂架输送管内的流动。

然而需要注意的是,在有一定限高要求工况下施工时,此智能控制方式还是有应用缺陷,在此类施工工况下,需进行后续的智能臂架功能开发,使得操作人员可以选择施工方式,即可选择使智能臂架永远工作在M姿态下。

参考文献:

[1]易秀明,王尤毅主编.混凝土泵车[M],三一学校培训教材,2011.6

[2]郭立新,张国忠,郭咏梅.泵车布料机构运动学分析及轨迹规划控制建模与仿真[M].工程机械,2001,28(1):12-14

[3]姚俊,马松辉.Simulink 建模与仿真[M].西安:西安电子科技大学出版社,2002

[4]罗华飞.MATLAB GUI设计学习手记(第2版)[M].北京:北京航空航天大学出版社,2012