(中煤天津设计工程有限责任公司,天津 300120)

摘要:采用SEM、Fe-Ferron逐时比色法、硅钼逐时比色法、粒度分析法等表征手段,研究聚硅酸铁熟化过程中物理化学特性变化。结果表明:聚硅酸铁熟化过程中由液态逐渐变为凝胶态最终成粉末状;低聚态铁和硅逐渐向高聚态转变,转变速度有变缓的趋势,在外观上表现为聚硅酸铁的凝胶现象;抗破碎性能和恢复性能逐渐下降,但自然干燥成粉末状的聚硅酸铁恢复性能较强;熟化过程中聚硅酸铁以聚硅酸为核心,逐渐吸引络合含铁化合物逐渐发展成尺寸更大的团聚物。

关键词:聚硅酸铁;熟化过程;物理化学特性

聚硅酸铁(PSF)是将阳离子铁盐与阴离子活化硅酸(PS)络合起来得到的聚合物,综合了二者的各种水处理优势,同时具备了铁盐的电中和及PS的架桥网捕功能,效果远优于单独使用铁盐或PS,具有除浊、除有机物、无毒、低成本的特性,是一种高效无机混凝剂[1]。目前,PSF制备优化类研究很多,研究主要针对低温低浊水,对工业废水的处理效果相对低一些。为提高其处理效果,研究其熟化过程中物理化学特性变化。PSF自然存放过程即为不断熟化的过程,此过程中其除污染物性能亦会随物理化学特性的改变而发生变化。研究PSF熟化过程受到多因素的影响,化学变化复杂。此方面研究至今未见报道。

本实验研究熟化过程中聚硅酸铁物理化学特性变化,以期为提高PSF处理废水性能及延长存放时间提供理论依据。

1 材料与方法

1.1实验方法

在搅拌时水玻璃缓慢加入到稀硫酸溶液中,滴加少量NaOH溶液调节pH=3,得到ω(SiO2)=3.5%水玻璃溶液。活化1h后备用。

分别将一定量FeSO4·7H2O溶于稀硫酸中,使铁硅摩尔比为1.5。在200r·min-1转速下,将活化后的水玻璃溶液缓缓加入到铁溶液中,同时加少量NaClO3氧化剂,搅拌10min,静置熟化3h后使用。

1.2 设备与材料

主要仪器:MY3000-6N混凝试验搅拌仪;UV-2100紫外可见分光光度计;MS 2000激光粒度仪;JEM2100透射电镜;INCA X-STREAM能谱仪。

主要药剂:水玻璃、FeSO4·7H2O、NaClO3、H2SO4、Ferron试剂、乙酸钠、邻菲啰啉、乙酸铵、盐酸羟胺。

1.3分析方法

用邻菲啰啉法测PSF中二价铁与全铁,然后计算二价铁氧化成三价铁的转化率;用Ferron逐时比色法和Si-Mo逐时比色法测PSF中铁和硅的低、中聚体含量,总铁和总硅含量以制备PSF时加入样品铁和硅的浓度计算,高聚体的量为总量减去低、中聚体的量[2];絮体粒度使用激光粒度仪测量,每隔两分钟测量一次,絮体破碎采用超声波破碎[3];PSF滴数滴到微栅上,下面垫滤纸吸附多余液体,使PSF均匀且极薄分布在微栅上,自然干燥数分钟,置于透射电镜下拍照[4],真空度高于10-5Pa,凝胶态和固态的PSF加少量水稀释后再滴到微栅上。

2 结果与讨论

2.1表观变化

用硫酸亚铁制备聚硅酸铁,连续30d观察其外观变化情况,结果见表1。由表1可以看出,聚硅酸铁从第18d开始凝胶,用玻璃棒沾取少许可观察到细小胶状晶块;随着时间推移,凝胶态越来越明显,至28d时完全凝胶,显果冻状;付英[5]认为,聚硅酸铁凝胶后,使用时无法快速分散到水中,并且其内部硅酸大分子已经老化,吸附架桥网捕卷扫能力下降,其性能受到很大影响。

表1 聚硅酸铁随时间表观变化

时间/d | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

状态 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 |

时间/d | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

状态 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 | 液体 | 微凝 | 微凝 | 微凝 |

时间/d | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

状态 | 微凝 | 微凝 | 微凝 | 微凝 | 微凝 | 微凝 | 微凝 | 凝胶 | 凝胶 | 凝胶 |

2.2pH变化

制备完成的聚硅酸铁立即测量其pH,然后每隔5min测量一次直至熟化24h,之后pH值变化较慢,每隔24h测1次,直至凝胶无法测量为止,结果如图1示。

由图1可以看出,成品聚硅酸铁制备完成后pH=1.69,之后24h内,pH先下降后上升,最低至pH=1.65,这是聚硅酸铁的松弛现象。之后,pH值呈缓慢上升状态,直至17d时达到1.83。整体看来,聚硅酸铁的pH值变化幅度不大,最大值和最小值之差为0.18。絮凝剂投加量较小,本身pH值变化0.18不足以影响废水pH值,而且聚硅酸铁可以在较宽泛的pH条件下去除水中污染物,所以pH变化不足以影响其使用。

图1 熟化时间与pH的关系

2.3 PSF熟化过程中铁元素的电荷变化

从聚硅酸铁制备至活化完成,共68d,在此期间,观察二价铁向三价铁的转化率,结果见图2。由图2可知,新制备的聚硅酸铁中二价铁的转化率为91.75%,随着熟化时间的增长,二价铁转化成三价铁的比例逐渐增大,且增大速度逐渐放慢,至熟化68d时,二价铁转化率达到95.4%。外观上新制备的聚硅酸铁为浅红棕色,随熟化时间增长,三价铁的含量逐渐上升,也使聚硅酸铁的红棕色越来越深,逐渐变成深红棕色。这说明聚硅酸铁中的氧化反应是一直在进行的,这是因为制备聚硅酸铁时加入了氯酸钠为氧化剂,残存的氧化剂会在熟化过程中缓慢氧化二价铁,随着氧化剂浓度越来越低氧化速度也逐渐放慢,所以二价铁的转化也越来越慢。

图2 熟化过程中PSF内部铁元素的电荷变化

2.4 PSF熟化过程中铁元素形态变化

采用Fe-Ferron逐时比色法,研究熟化过程中铁元素的形态转化,分别监测熟化过程中第0d、1d、6d、11d、16d时的聚硅酸铁中Fe(a)、Fe(b)及Fe (c)的形态转化,结果见表2。从表2可以看出,随熟化时间延长,单体Fe(a)逐渐减少,由第0d的65.1%降至第16d的20.8%;同时,高聚体态的Fe(c)逐渐增多,由第0d的34.0%增至第16d的88.8%;而低聚体态和中聚体态的Fe(b)含量一直都很低,在0-0.9%之间,且无明显变化,Fe(b)表征中聚体的铁是一种过渡形态,含量很低。由结果可以看出,随熟化时间延长,PSF内铁元素的形成变化放缓,当高聚体态的铁越来越多,单体态的铁浓度下降,聚合速度变缓,表明PSF趋于稳定。

表2 熟化过程中PSF中Fe形态变化

熟化时间/d | 0 | 1 | 6 | 11 | 16 |

Fe(a)/% | 65.1 | 36.2 | 25.7 | 22.5 | 20.8 |

Fe(b)/% | 0.9 | 0.6 | 0 | 0.7 | 0.4 |

Fe(c)/% | 34.0 | 63.2 | 74.3 | 76.8 | 88.8 |

2.5 熟化过程中PSF内部Si形态变化

采用Si-Mo逐时比色法,以Si (a)、Si (b)和Si (c)为表征指标,测量熟化过程中第0d、1d、6d、11d、16d时聚硅酸铁中硅的形态分布,结果见表3。由表3可知,随着熟化时间的增长,单体态的Si(a)逐渐减少,由开始的23.8%降至8.7%;高聚体态的Si(c)逐渐增多,由开始的49.8%增至58.2%;低中聚体态的Si(b)变化情况无规律,一直保持在30%左右;低聚合态的Si(a)逐渐向高聚合态的Si(c)转化。随高聚体态硅的增多,聚硅酸铁外观变化即逐渐凝胶。通过对液态聚硅酸铁中硅的形态分布情况推测其凝胶时间,这对聚硅酸铁的保存具有重要意义。

表3 不同熟化时间聚硅酸铁中Si的形态分布

熟化时间/d | 0 | 1 | 6 | 11 | 16 |

Si(a)/% | 23.8 | 12.2 | 9.1 | 9.2 | 8.7 |

Si (b)/% | 26.4 | 32.3 | 38.9 | 34.7 | 33.1 |

Si(c)/% | 49.8 | 55.5 | 52.0 | 56.1 | 58.2 |

2.6絮体抗破碎性能

用聚硅酸铁深度处理腈纶废水,投加量5mmol·L-1。熟化1、18、28、74d的聚硅酸铁分别为液态、微凝胶态、凝胶态、粉末态,用1.3中的方法,采用激光粒度仪对它们产生的絮体中位粒径每隔2min进行一次记录,结果见图3。

![]()

![]()

![]()

![]()

图3 不同熟化时间对絮体中位粒径的影响

聚硅酸铁投加到废水中后迅速生成絮体,前三种絮凝剂产生的絮体中位粒径迅速增大,并短时间达到稳定阶段,慢速搅拌10min后进入超声波破碎阶段,絮体被人为破坏,絮体中位粒径大幅度下降。超声波破碎10min后停止破碎进入恢复阶段,中位粒径又开始增大。图中熟化74d自然干燥成粉末状的聚硅酸铁此过程中与前三种大为不同,絮体生成阶段先是絮体中位粒径迅速达到14.252μm,然后逐渐变小,超声破碎阶段和恢复阶段中位粒径一直逐渐增大。本文采用破碎因子和恢复因子对絮体的抗破碎能力和破碎后恢复能力进行分析。破碎因子和恢复因子计算公式如下:

![]()

![]()

式中,Bf是破碎因子,可以表示絮体易破碎性能,Rf是恢复因子,可以表示絮体破碎后再生能力。d0、d1、d2分别代表絮体破碎前粒径、破碎后粒径、恢复后粒径[12]。计算不同状态聚硅酸铁处理腈纶废水时生成絮体的破碎因子和恢复因子,结果见表4。

表4 不同状态聚硅酸铁生成絮体的破碎因子和恢复因子

聚硅酸铁状态 | 破碎前粒径 | 破碎后粒径 | 恢复后粒径 | 破碎因子 | 恢复因子 |

液态 | 22.947 | 0.147 | 22.837 | 99.4% | 99.5% |

微凝胶 | 19.142 | 0.163 | 11.126 | 99.2% | 57.8% |

凝胶 | 121.569 | 19.224 | 36.916 | 84.2% | 17.3% |

粉末 | 14.252 | 7.139 | 25.986 | 49.9% | 265.0% |

注:凝胶和粉末态均为自然放置形成,未经过加温烘干

由表4可知,凝胶态聚硅酸铁破碎前、破碎后、恢复后形成絮体中位粒径均最大,分别为121.569、19.224、36.916μm;粉末态聚硅酸铁形成絮体中位粒径破碎前最小,为14.252μm,破碎后和恢复后中位粒径均仅次于凝胶态,分别为7.139、25.986μm;液态和微凝胶态的聚硅酸铁形成絮体破碎前中位粒径大小在20μm左右,而破碎后两者粒径均很小,在0.1-0.2μm,恢复后粒径分别为22.837、11.126μm。分析四种状态的聚硅酸铁的破碎因子和恢复因子的变化规律,可知随着熟化时间的增加,破碎因子逐渐减小,即絮体逐渐不易被破碎;恢复因子逐渐减小,即越难以恢复到破碎前大小,而随熟化时间增长,至74d时自然干燥成粉末态的聚硅酸铁却呈现出不同之前的规律,有着超强的恢复能力,恢复因子达到265.0%。朱小丽等人[6]曾对液态聚硅酸亚铁、聚硅酸铁、聚硅酸铝、聚硅酸镁、聚硅酸锌进行的抗破碎能力和恢复能力进行研究,发现絮体被破碎后有一定的恢复能力,恢复因子均小于1。这与本试验中熟化1d、17d、28d的聚硅酸铁的研究结果一致,熟化74d的聚硅酸铁恢复性能出现了不同的变化,恢复因子大于1。

随着熟化时间的增长,聚硅酸铁中硅和铁大分子聚合度越来越高,絮体也就逐渐不容易被破碎,相应的破碎因子逐渐降低,而硅铁聚合物大分子链逐渐老化导致破碎后重新聚合的能力减退,这也就可以解释为什么恢复因子逐渐下降。然而,自然干燥成粉末的聚硅酸铁形成絮体的恢复能力出现与以上规律相反的情况,其破碎前粒径远远小于其他几种状态,而恢复后却达到了和其他几种大小相近的粒径。通过SEM图像我们可以看到聚硅酸铁干燥成粉末后其结构细小有规则,进而推测聚硅酸铁由凝胶自然干燥成粉末态时其内部成分发了变化,大分子物质断裂成规则细小单元,可能这种单元聚合能力很强,故其絮体恢复能力很强,恢复因子达到265.0%,远远超过其他形态的聚硅酸铁的恢复因子。

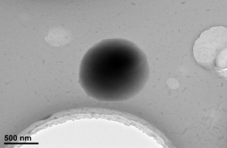

2.7透射电镜

用1.3中的方法,将不同熟化时间的聚硅酸铁滴在垫有滤纸的微栅上,使其薄薄均匀分布在微栅上,干燥后用透射电镜观察并拍照,结果见图4。

熟化1d液态聚硅酸铁

熟化6d液态聚硅酸铁

熟化10d液态聚硅酸铁

熟化28d凝胶态聚硅酸铁

熟化74d自然干燥成粉末的聚硅酸铁

图4 不同熟化时间聚硅酸铁的TEM图片

由图4可以看出,熟化1d的聚硅酸铁中仅存在少量能够观察到的团聚物,团聚物由大量类球状小颗粒连接组成;熟化6d的聚硅酸铁能够观察到的团聚物显著增多,呈球形,大小不等,大多数直径在50nm以下,也有个别直径大于500nm,颜色均一;熟化10d时,团聚物平均尺寸明显增大,较小团聚物呈不规则形状,略有枝桠状,较大的成球形,并有不规则形状的黑色核心;熟化28d凝胶态的聚硅酸铁团聚物呈球形,平均尺寸更大,颜色均一;自然放置74d,干燥成粉末状的聚硅酸铁团聚物呈球形,大小不一,平均尺寸较凝胶态的小,每个团聚物均有一个黑色圆形核心,核心均位于非中心位置。曾经有学者用透射电镜观察过某一熟化阶段的聚硅酸铁:付英等人[7]曾对聚硅酸铁进行透射电镜拍照,发现其是由类球样形态组成的,形态结构均与图4中熟化1d的聚硅酸铁的样貌类似;高宝玉、岳钦艳等人[8]通过透射电镜研究不同铁硅比及熟化时间的聚硅酸铁,发现制备初期的聚硅酸铁略微有枝桠形状,随熟化时间增长,枝桠状越明显,图4中熟化6d和熟化10d的聚硅酸铁放大倍数较低的TEM图片中有类似的情况。

本试验发现随熟化时间的增长,透射电镜下观察到的聚硅酸铁平均尺寸逐渐增大,但74d时的平均尺寸显著变小;熟化10d的聚硅酸铁内部存在不规则黑色核心,凝胶的聚硅酸铁颜色均一,熟化74d的聚硅酸铁具有圆形且均位于非中心位置的黑色核心,所以本试验对此进行了能谱分析以测定其成分。

2.8能谱分析

为了进一步了解聚硅酸铁自然熟化过程中变化,对图4中不同阶段的聚硅酸铁进行能谱分析,硅和铁的含量结果如表5,其中自然干燥呈粉末状的聚硅酸铁颜色不均一,都具有一个黑色核心,为了更透彻的了解聚硅酸铁的反应机制,对核心和其他部位分别进行了能谱分析,具体位置见图5。

![]()

图5 能谱分析测试的部位

表5 能谱分析不同熟化时间聚硅酸铁中硅铁含量

熟化时间/d | 1 | 6 | 10 | 28 | 74A | 74B |

ωSi% | 25.31 | 29.28 | 13.05 | 3.16 | 9.05 | 1.08 |

ωFe% | 0 | 4.41 | 11.86 | 49.45 | 24.88 | 32.26 |

nFe:nSi | 0.00 | 0.08 | 0.45 | 1.57 | 1.37 | 14.94 |

由表5可知,熟化1d的聚硅酸铁中团聚物成分主要为硅,几乎不含铁,由此推断聚硅酸铁成品在初期含有大分子硅的聚合物,这可能是活化硅酸阶段硅酸本身自聚形成的,由于自聚反应的不均匀,有一些尺寸较大的聚硅酸团聚物通过透射电镜可以被观察到,而铁的聚合物尺寸较小无法用透射电镜观察到;熟化6d时,团聚物中铁硅摩尔比达到0.08,此时,团聚物数目较多,制备聚硅酸铁原材料的铁硅摩尔比为1.5,故由此推测硅的聚合物开始络合铁形成含铁量较低的聚合物;熟化10d时,铁硅摩尔比继续升高,达到0.45,与此同时,团聚物的平均尺寸逐渐增大;熟化28d呈凝胶态的聚硅酸铁中,团聚物尺寸达到最大,铁硅比达到1.57,约等于原料铁硅比1.5;自然干燥呈粉末状的聚硅酸铁团聚物尺寸大于液态小于凝胶态,其黑色核心处铁硅比1.37,边缘处铁硅比14.94,同一个单元铁硅比相差极大。

结合图4中非粉末态的聚硅酸铁的尺寸随熟化时间不断增大,并且成分由只含有硅到铁硅比逐渐增大直至近似原料铁硅比,由此可以猜想聚硅酸铁可能是以聚硅酸为骨架,逐渐络合铁的低中高聚体发展成更大的团聚体。结合聚硅酸铁的制备过程不难理解,这部分硅酸聚合物很可能是活化硅酸时候就开始生成,这些聚硅酸作为聚硅酸铁最初大分子骨架会影响其后续形成的络合物的尺寸,这也就可以解释为何活化硅酸的时间会影响聚硅酸铁的性能,活化时间越长,聚硅酸团聚体越多,尺寸越大,聚硅酸铁作为一种无机高分子絮凝剂,分子过大聚硅酸老化失去活性不利于网捕卷扫水中污染物,分子过小不利于形成大而易于沉降的絮体,所以活化适宜时间才能制备成具有良好净化污水性能的聚硅酸铁。随着熟化时间增长,聚硅酸铁中可观察的团聚体中铁的含量逐渐升高,由此推测聚硅酸逐渐络合更多的铁,图5中聚硅酸铁边缘位置B处铁含量远远高于核心A处铁含量,可进一步证实团聚物是以大分子硅聚合物为核心逐渐络合铁而发展起来的猜想。

3结论

本章研究了聚硅酸铁熟化过程中物理化学特性的变化情况,通过试验数据分析和对比,得到了以下结论:

(1)聚硅酸铁在熟化过程中低聚态的铁和硅逐渐向高聚态转变,转变速度有变缓的趋势,在外观上表现为聚硅酸铁的凝胶现象;

(2)随着熟化时间的增加,聚硅酸铁抗破碎性能和恢复性能逐渐下降,但自然干燥成粉末状的聚硅酸铁恢复性能较强,这可能是由于聚硅酸铁在由凝胶自然干燥成粉末态时其内部成分发了变化,大分子物质断裂成规则细小单元,这种单元聚合能力很强;

(3)熟化过程中聚硅酸铁以聚硅酸为核心,逐渐吸引络合含铁化合物逐渐发展成尺寸更大的团聚物。

[参考文献]

[1] Fu Ying,Yu Shui-li,Han Chun-wei. Morphology and coagulation performance during preparation of poly-silicic-ferric (PSF) coagulant [J]. ChemicalEngineering Journal,2009,149:1-10.

[2] 田宝珍,汤鸿霄.Ferron逐时络合比色法测定Fe(Ⅲ)溶液聚合物的形态[J].环境化学,1989, 8(4):27-34.

[3] 张国忠,栾兆坤,赵颖等. 聚合氯化铝(PACl)混凝絮体的破碎与恢复[J].环境科学, 2007, 28(2):346-351.

[4] 付英,高宝玉,于衍真.聚硅酸铁混凝剂的研制及物化特征[J].北京工业大学学报,2010, 36(3):377-383.

[5] 付英.聚硅酸铁的自然老化研究[J].中国给水排水,2010,26 (9):89-92.

[6] 朱小丽.聚硅酸铁的稳定性及聚硅酸金属盐复合絮凝剂的研究[D].武汉:武汉科技大学,2012.

[7] 付英,高宝玉.聚硅酸铁对溶解性有机物与浊度的去除[J]中国石油大学学报,2010,34(1): 134-138.

[8] 高宝玉,岳钦艳,宋永会.用透射电镜研究聚硅酸硫酸铁混凝剂的形态 [J].环境化学,1998, 17(2):170-1