锦州凯美能源有限公司 辽宁 锦州 121000

摘要:理想的超级电容器模块原本应遵循其单体性能,但由于超级电容器不一致性的客观存在,同时因其单体电压较低,在大规模储能中需要大量串并联组合工作,若其中某节单体失效,将迅速导致模块甚至全储能系统无法正常工作,因此超级电容器的容量同一档位产品的组合具有极其重要的意义。所以,要对每只产品进行逐只测试、分档。自动上料设备可以保证产品正、负极一致,为下一步测试、分档打下基础。

关键词:超级电容器、牛角、上料

引言

自动化信息管理一直是机械制造领域追求的终极目标,制造技术自动化可以提高产品的质量和生产率,同时制造技术自动化能降低成本,减轻工人的劳动强度。目前,方向主要是制造系统中的集成和系统技术、制造单元技术、人机一体化制造系统、工业机器人、制造过程的计划和调度、柔性制造技术以及适应现代化生产模式的制造环境等。同时网络通讯技术的迅速发展和普及为企业生产经营等活动带来了新的变革,产品制造、产品设计、产品销售与市场开拓都变得可以在异地甚至异国进行。网络通讯技术的快速发展同时也加快了技术信息的交流,加强了产品开发的合作与经营管理模式的学习,在一定程度上推动了企业向既竞争又合作的方向发展。

1、工艺流程、要求

(1)圆柱形牛角超级电容器,外径D=φ22/25/25.4/30/35mm,

长度L=40-100mm;效率大于等于15支/min。

(2)设备自动判断产品极性,并且区分正、负极功能。

(3)上料过程中不得造成产品划伤、碰伤外观等现象。

(4)产品最终需要头朝下。

2、工艺流程分析

(1)由于产品直径由φ22-φ35mm,长度L=40-100mm。直径可以用120°V型夹具夹紧,可以实现;长度跨度是60mm,比较大需要设计高度调整机构。

(2)自动区分正、负极功能。产品上料时正、负可以在任何一个位置,所以必须使用CCD进行坐标定位,然后结合伺服电机进行换向定位直至每支产品正、负极在同一个位置。

(3)产品上料过程中不允许有划伤现象,在设计时应考虑接触产品的部位选用非金属材料或者无接触。

(4)产品最终头朝下,需要设计一套翻转机构将产品上下翻转180°。

3、设备设计

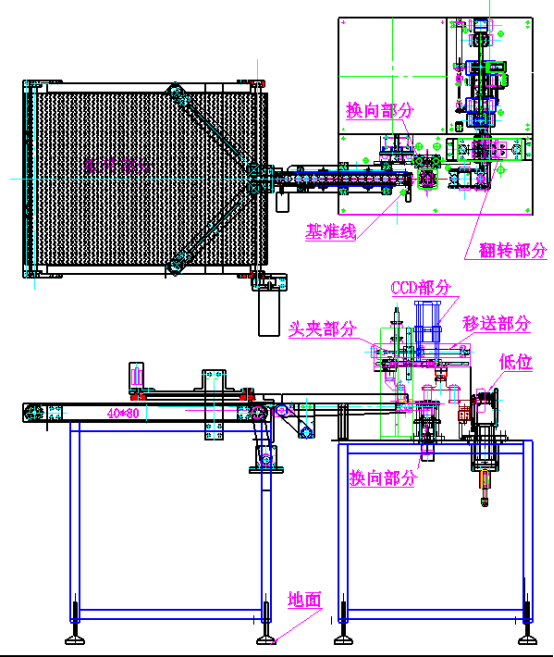

根据工艺要求设备设计成几个部分:链板输送带部分、皮带输送部分、移送部分、换向部分、翻转部分。工作原理:“左手倒右手”头夹取料→逐一移送→翻转→逐一移送→完成。设计效率20支/min。

设备示意图

3.1链板输送带部分

链板输送带采用耐磨性好的POM材料;步距19.05mm,长度757mm,宽度762mm,有效容纳产品441支(以φ35产品为基数)。动力选用:5RK60RGU-CF-5RK15K调速电机减速机,通过板带链轮带动板带匀速前进,注意事项板带启、停时需要缓慢加速防止产品倾倒。在板带上方加装两组防止产品挤死装置,30W调速电机减速机连接同步带轮、同步带进行间歇性前进、后退,两组同步带成90°夹角摆放,保证每一支产品顺利进入到下一工步。优点:板带材质为POM材料可以有效解决产品划伤问题、成本低;缺点:占地面积比较大,解决办法设计成长度757mm,宽度762mm的尺寸,需要工人一次性上料440支左右,每30分钟上料一次。

3.2皮带输送部分

通过衔接板输送皮带接收上一工步的产品。输送带可同时容纳16支产品,根据产品重量选用15W可调速电机减速机作为动力源。采用厚度2mm,宽度38mm的PVC输送带 ,在输送带两侧加装可调整挡板,可调整范围:20-40mm。 在输送带后四分之一位置安装对射光电,作用控制链条板带的启停。当对射光电被遮挡时,链条板带延时3S停止;当对射光电没被遮挡时, 链条板带延时2S启动。 在输送带正前方安装感应开关,检测到有产品时输送带延时1S停止,反之输送带立即启动。从而保证每一支产品送达到位, 又不相互摩擦。

3.3移送部分

头夹、移送夹夹住产品上三分之一的位置从输送皮带上取下第一支产品,移送118mm后,头夹到达换向位、移送夹到达过渡位,头夹、移送夹松开换向夹具、过渡夹具夹紧(换向夹具、过渡夹住产品下三分之一位置),头夹、移送夹打开后反向移动118mm。周而复始利用“左手倒右手”原理将每只产品移送至翻转部位。选用气缸MAC-20X125SCA(带磁环)完成移动118mm的动作,通过调整限位准确的将产品移位118mm;头夹气缸、换向夹具气缸选用单工位阔型手指气缸,灵活性强定位准确;移送夹具、过度夹具气缸选用双工位阔型手指气缸,定位准确、节约成本。

3.4换向部分

产品正负极区分:正极光面,负极铆花面,需要使用CCD工业相机进行初始位识别并进行计算。当头夹将产品送至换向工位时,CCD拍照采样在程序里和相对零位(将分度盘上开1mm宽的开口,开口对准670光电定义为本台设备的零位)对比后,将数据上传PLC然后控制伺服电机进行360°无死角换向。换向后产品正负极一致,再经移送夹送至翻转部位。由于产品重量只有70g,转数在1000转以下,所以选用100W伺服电机就可以满足设备需求。注意事宜:CCD是根据正、负极上铆花的数量来区分正、负极来定位。正极为光面要求点状伤痕数量控制在5个以下;负极为铆花面要求铆花数量控制在10个铆花以上CCD方能准确判定产品正负极。如正、负极均有类似铆花形式点状痕迹且数量均大于5个则判定失败,不进行换向;正、负极均为光面且数量均小于5个判定也失败,不进行换向,没有进行换向的产品转移至不良品人工确认具体情况。

3.5翻转部分

翻转部分作用在于将产品上下调转180°使产品牛角盖板处于头朝下状态。翻转主体选用MSQB30R型180°旋转摆动气缸通过连接轴、齿轮齿条滑座完成翻转工作,利用缓冲器来精准定位,保证每支产品翻转180°。夹紧动作通过固定在滑座上的双向齿条、齿轮来完成,根据技术要求双向齿条相对移动尺寸为20mm,依此来设计齿轮模数:1、齿数:20齿、分度圆直径:20mm、齿形角:20°、齿轮厚度:11mm,由于载荷比较小、速度慢所以材质选用45#钢、热处理硬度:调质后齿面淬火HRC45-50。双向同时动作的齿条设计成法向模数:1、齿数:19齿、工作区域长度:62.1mm、齿形角:20°、齿条厚度:12mm、材质选用45#钢、热处理硬度:调质后齿面淬火HRC45-50。齿条设计厚度比齿轮厚1mm为了消除滑动时卡顿的问题,齿轮齿条滑座、齿条、齿轮、齿轮齿条滑座盖板各个滑动接触面表面粗糙度为0.8。动力源选用SDA20x20气缸来完成开闭夹动作。双齿条、单齿轮结构特点:适用于载荷小、速度慢的设备,优点:结构简单、稳定、中心距容易控制、同步性好。产品高度范围是40-100mm,在翻转过程中容易造成干涉问题,在翻转基础上需要设计一套升降机构。将翻转机构固定在翻转底板上,翻转底板通过光轴、直线轴承连接在一起,利用SDAJ40*40-10S可调行程气缸执行翻转机构升降动作(行程40mm,可调行程10mm)。在移送部:翻转机构在高位开夹状态→下落至低位闭夹(夹住产品)→升至高位→翻转→降至低位→开夹(放开产品)→升至高位→反向翻转。

4、总结

超级电容器牛角产品外形特点:较引线型产品直径大、高度范围大、重量重。采用链板输送带最为合理,利用“左手倒右手”原理结合阔型手指气缸、透明塑钢夹具将产品逐一运送到指定位置。本台设备优点:载重大、直径兼容范围大、高度可调性高、稳定性好、可以保证产品外观不受损伤、设备原理简单实用、设备成本低;缺点:设备效率低(20支/min)、程序编写繁琐。针对缺点采取措施:设备设计效率20支/min工艺要求效率大于15支/min,可以忽略本缺点;程序编写繁琐,利用一步程序控制多个气缸来减少程序步骤解决程序繁琐的问题。综上所述设计制造的“牛角产品自动上料设备”可以满足工艺要求,同时性价比较高。

参考文献

[1]李柱 徐振高 蒋向前 互换性与技术测量[M].北京:高等教育出版社,2004.12(2010重印).

[2]陈扬 曹丽云 机械工程材料 东北大学出版社 2008.6.

[3]马希青 苏梦香 赵月罗 机械制图 中国矿业大学出版社2004.7.

[4]濮良贵 纪名刚 机械设计 高等教育出版社1960.8.

[5]孙桓陈 作模 葛文杰 机械原理 高等教育出版社1959.6.

[6]成大先 机械设计手册-5版 化学工业出版社 2007.11.

![]()