陕西法士特汽车传动集团有限责任公司公司 710119

摘要:随着全球化的发展,企业越来越依赖于供应商提供的原材料和零部件,这使得供应商的质量水平对产品质量和企业形象有着重要影响。来料检验是一种常用的质量控制手段,通过对供应商提供的零部件进行检验,以确保其符合企业的质量要求。然而,传统的来料检验方法存在一些问题,如时间和人力成本高、效率低下等。基于此,我们要探究更加完善的来料检验策略,提高来料检验的准确性和效率,科学评估供应商的质量水平,帮助制造企业提高产品质量,增强竞争力。本研究以A公司为例,详细探讨了A公司来料检验管理的现状问题,结合A公司的来料检验工作,分析了如何优化来料检验的对策措施,以期能够为类似的公司提供参考意见。

关键词:供应商质量水平;来料检验;策略

一、引言

随着全球化和市场竞争的加剧,供应链管理变得越来越重要。供应商作为供应链的重要组成部分,其质量水平直接影响到企业的产品质量和竞争力。因此,对供应商的质量水平进行严格的管理和控制,成为企业持续发展和保持竞争力的关键。供应商提供的零部件的质量水平直接影响到企业的质量成本。如果供应商提供的物料存在质量问题,企业需要花费更多的时间和资金进行返工、维修或退货处理,这将会增加企业的质量成本[1]。因此,通过来料检验确保供应商物料的质量水平,有助于降低企业的质量成本。

二、来料检验的质量控制现状与问题

(一)来料检验组织结构现状

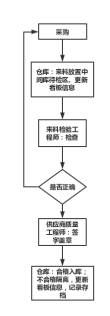

A公司来料检验组织结构如下图1所示:

图1 A公司来料检验组织结构

图1为A公司的来料检验组织结构图,从图1中可以看到,A公司的来料检验工作是由质量部负责的,而质量部分设两个部分,分别是SQE(供应商质量工程师)和检验员,这两个部分相互作用,SQE负责对来料检验的质量进行管理和改善,检验员负责制定来料检验的检验计划,并按照检验计划实施检验,完成检验报告的编制工作。

(二)来料检验质量控制问题

从A公司的来料检验工作上来看,A公司的来料检验工作还存在很多的问题,虽然A公司的来料检验体系相对比较完整,但是各类物料检验规则不够细化,大多采取相同的检验计划。目前,A公司来料检验的方法主要是目视检测和尺寸检测。目视检测是通过人工观察来判断零部件的外观、颜色等特征是否符合要求。这种方法可以快速识别出明显的缺陷或瑕疵,但对于微小的缺陷或隐蔽的问题可能不够敏感。因此,为了更加准确地评估零部件的质量,A公司还采用尺寸检测方法。尺寸检测通过使用测量工具和设备来检查原材料的尺寸、形状、重量等参数是否符合规定的标准。这种方法可以提供更精确的数据和结果,帮助A公司确保零部件的质量和可用性。此外,A公司还会根据需要采用其他检测方法,如化学分析、物理性能测试等,以全面评估原材料的质量和适用性。通过综合运用多种检测方法,A公司能够有效地筛选出优质的零部件,确保产品的质量和可靠性。

A公司的来料检验未能有效的将SQE所掌握的供应商真实质量水平与来料检验计划进行关联,利用供应商质量水平指导检验计划制定,充分发挥SQE职能,根据不同供应商的质量水平制定差异化的检验方案,导致有限的检测资源无法有效发挥对不合格的把关能力,同时还会导致检验周期拉长。因此,还需要进一步的完善来料检验工作。

三、来料检验质量控制改善方案

(一)组建SQE与来料检验员联动机制

通过建立SQE与检验员联动机制,公司能够确保对来料的检验工作进行统一的控制和管理。由SQE根据供应商的质量水平来制定差异化的检验计划,同时通过检验员的检测结果反馈,动态调整检验计划,以充分发挥检验资源能力,最大化的控制来料不良对后续生产活动的影响。SQE依据检验的结果及时反馈问题,督促供应商进行改善,并跟踪问题的改善进展,同时拉动检验员进行改善后验证,以确保公司的产品质量得到有效的保障。通过这样的联动机制,公司能够建立起一个高效的来料质量控制体系,提高产品质量,降低质量风险,增强客户满意度,提升企业竞争力。

(二)完善来料质量检验流程

完善来料检验流程是非常重要的,我们可以增设设置看板、划分中间库区域、增加检验后贴标识的工作,完善检验流程,让检验工作更加科学。如下图2所示。

图2 完善后的来料检验流程

完善检验流程以后,仓库人员首先要接收毛料,然后将待检材料放在待检区检测,更新看板的信息,将来料放在待检区域;然后检测人员需要确定相关的检查文件,了解相关的检查工作,检验员需要与看板信息进行核对,然后进行检验工作,在检验完成以后,给毛料贴上合格的标签,不合格的贴上不合格的标签,然后更新看板的信息,将检查合格的毛料转移,完成毛料入库[2]。改善后的来料检验流程更好的解决了来料堆放杂乱的问题,同时也降低了不合格品的入库风险,另外,每一个流程都有记录,这样能够更好的将检验工作的责任划分清楚,更好的提高了检验人员与仓库人员的沟通交流效率,减少了毛料的停留时间,更好的缩短了毛料检验的时间周期。

(三)优化来料质量检验方法

优化来料检验的方法也是我们需要重点关注的一个问题,来料检验中,可以引入自动化设备和技术,如使用机器视觉系统进行自动检测和识别,以提高检验效率和准确性。同时,建立完善的来料检验标准和规范,确保检验过程的一致性和可追溯性。另外,加强对供应商的质量管理和监督,与供应商建立长期稳定的合作关系,以确保来料的质量稳定可靠;还可以进行来料检验数据的统计和分析,通过数据驱动的方式,不断优化和改进检验流程,提高检验效率和准确性。此外,还可以通过引入先进的物联网技术,实现来料检验过程的实时监控和远程管理,提高检验的实时性和灵活性。同时,可以利用人工智能技术,对大量的来料检验数据进行分析和挖掘,发现潜在的质量问题和趋势,及时采取措施进行预防和改进。另外,可以与其他企业或行业组织进行合作,共享来料检验的经验和最佳实践,推动行业的质量水平提升。我们还要要建立健全的反馈机制,及时收集和处理来料检验中的问题和意见,不断改进和完善来料检验的流程和方法。

(四)供应商质量控制的措施

(1)数据分析

来料检验的数据存档也是质量控制管理的重要措施,存档包括纸质文档和电子文档,电子文档可以进行数据分析,数据分析的结果可以作为预测质量控制的关键基础数据。比如,公司可以整理近期的来料检验的结果,然后对来料检验的结果存档,存档以后可以利用信息技术手段,将近期的来料质量控制情况图绘制出来,这样能够更直观的看到来料质量控制的情况,如果质量波动幅度较大,那么公司就可以在近期加强管理和控制,向供应商反应相关的问题,提示后续来料的风险,更好的做好提前预防工作。

(2)反馈机制

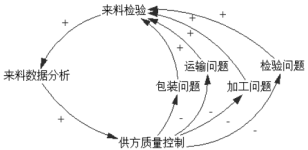

建立以预防为目标的反馈机制,通过由SQE调查来料问题的原因,统计数据并向供应商反馈问题或提示风险,督促供方改善,从源头减少来料问题,形成促进供应商持续改进的反馈系统,如下图3所示,通过数据的分析和提示,能够很好的反应提示供应商来料的风险,强化供应商的质量控制水平,对于公司的来料控制有很大的帮助作用[3]。

图3 来料反馈机制的反馈循环

四、总结

综上所述,对于制造型企业而言,来料检验的优化能够确保企业所采购的原材料和零部件的质量符合要求,从而保证产品的质量和安全性。来料检验是一种有效的质量控制手段,通过对供应商提供的原材料和零部件进行检验,可以及时发现和纠正潜在的质量问题,避免不合格产品进入生产流程,减少质量风险和成本损失。它不仅可以帮助企业选择合适的供应商,及时发现和纠正潜在的质量问题,还可以提高供应链的整体质量水平,保证产品的质量和安全性,为企业的可持续发展提供有力支持。

参考文献:

[1]白俊峰,武杏楷.M公司来料检验的质量控制改善研究[J].质量探索, 2021, 18(1):8.

[2]武向芝.浅谈产品质量是"管"出来的——以福建新华为例[J].印刷经理人, 2022(4):46-47.

[3]黄诚,李红光,王柱,等.某电机公司供应商来料质量提升研究与改善方案实施[J].机电工程技术, 2022, 51(12):65-68.

作者简介:邢少辉 1988.11.15 男 陕西 汉 本科 供应商质量管理,工程师 陕西法士特汽车传动集团有限责任公司公司 研究方向:商用车传动系统