广州杰赛电子科技有限公司 广东 广州 510000

摘要:电子线路板是电子设备的主要部件,对电子设备功能的发挥具有重要作用。因此,简单介绍了电子线路板的组成,依据逆向设计思路,从数据采集、数据处理、抄板、PCB版图转原理图几个方面,论述了电子线路板的设计工艺,并以电子线路板制作机的应用为例,对电子线路板的制作工艺进行了进一步探究,希望为电子线路板的设计与制作实践提供一些参考。

关键词:电子线路板;设计;制作工艺

前言:近几年,电子线路板朝着迷你化、复杂化方向发展,设计制作难度进一步增加。传统依靠人工进行的电路板设计制作仅可满足简单线路板设计制作需要,无法满足复杂迷你电子线路板设计制作要求。计算机设计软件的出现,为复杂迷你电子线路板的设计制作提供了充足的支持。因此,探讨电子线路板的设计与制作工艺具有非常重要的意义。

1 电子线路板的组成

电子线路板又可称之为印刷线路板,包括微调电容、集成电路、石英振子、印刷电路板几个部分[1]。各部分由不同的焊盘、安装孔、过孔、元器件、接插件、导线组成,不同组成件功能如表1所示。

表1 电子线路板组成件功能

编号 | 组成件 | 功能 |

1 | 焊盘 | 焊接元器件引脚金属孔 |

2 | 安装孔 | 固定电路板 |

3 | 过孔 | 连接各层元器件引脚 |

4 | 元器件 | 处理信号 |

5 | 接插件 | 连接电路板之间元器件 |

6 | 导线 | 连接元器件引脚电气网络铜膜 |

2 电子线路板的设计工艺

2.1设计思路

逆向设计是电子线路板中常用设计工艺,也是电子线路板功能改进的有效工艺,设计思路如下:

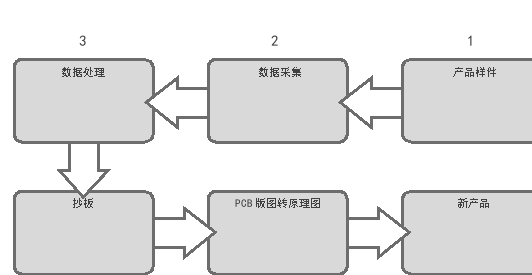

图1 电子线路板逆向设计思路

2.2设计实践

逆向设计是先采集具有元器件电子线路板表面及内部信息图像,再经逆向设计软件将图像文件转换为电路文件的过程。具体设计实践过程中,第一步,设计者可以选择激光线扫描测量(或三坐标测量、游标卡尺测量等),测量电子线路板外表面。为了顺利测量电子线路板外表面信息,设计人员可以借助专用设备拆卸BGA封装、SMD器件、倒装芯片等器件。完成拆卸后,借助扫描仪记录电子线路板面情况并将其保存为BMP格式。

第二步,设计者可以利用砂纸磨削方法(或刀具剥削、铣床磨削),磨削线路板外表层电路、基材,借助激光线扫描提取内层线路板导线信息,并在显微镜下观察内层导线宽度、孔大小、焊板直径。

第三步,设计者将测量的电子线路板外表面、内层信息输入逆向设计软件-QuickPcb,经软件层叠处理焊盘、过孔、导线、铜面。即保存电路板图并重新导入另外一张底图,将前期保存的电路板图与底图重叠[2]。若前期保存的电路板图、底图无法完全重叠(即存在偏差),可能与摆子未摆放垂直、水平有关,此时,设计者应进行线路板的重新扫描。若重新扫描后仍然存在电路板图与底图偏差,设计者可以先全选线路层,再稍微移动线路板至其与底图完全重叠。在线路层遮挡top面时,设计者可以选择隐藏线路板并保留线路板过孔、焊盘部位(双面板两图层公共部位),进而打开层属性,进行对话框设置,勾选线路层底层,完成图层重叠。重复操作,进行导线与铜面的放置。需要注意的是,对于导线连接,应优选45度拐角,避免导线走直角,确保信号线宽一定且容性负载达标。

第四步,处理后,将逆向设计参数导入电路CAD软件Protel 99se的test.pcb文件内,参照样板完成元器件添加。进而经电路CAD软件导出PCB版图的网络表,开启Omninet for Windows程序并设置输入输出分别为Protel、EDIF。在这个基础上,经E-studio程序开启test.edf,右键保存Generate Schamatics,完成PCB版图向原理图的转换。转换后,编辑修改原理图,添加功能对应电路并重新布置线宽、层数量、走线模式、线间距,为电子线路板制作提供依据。

3 电子线路板的制作工艺

3.1制作思路

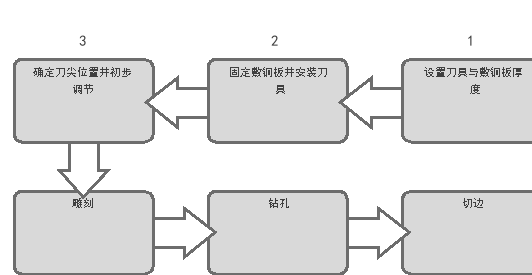

现代电子线路板的制作是直接从线路板设计软件的PCB文件中读取设计信息,再经指令控制机进行雕刻、切边、钻孔等操作的过程,具体见图2。因线路板制作及将计算机、数字控制、钻铣有机整合,在计算机软件控制下,X轴、Y轴、Z轴动作单元有序动作,驱动高速旋转主轴电机按指令带动刀具进行铜板切削,余留有效电路,在确保敷设铜板附着力的同时,从源头规避线路板暗断、粘连问题,将简单电子电路板的制作时长控制在12min内。

图2 电子线路板的制作流程

3.2制作实践

电子线路板的制作是借助计算机控制工具以共形形式在任意衬底上生产不同尺寸电子器件的过程[3]。第一步,根据电子线路板PCB版图实际情况,选择适宜的雕刻刀具。在电子线路板PCB版图线路较为简单且线距较大时,可以选择较大的刀尖;在电子线路板PCB版图线路较为复杂且线距较小时,可以选择较小的刀尖。根据所选刀尖尺寸,在刀具新增按钮内添加刀具库内已有刀具尺寸,避免刀具选择不当导致电子线路板粘连问题。同时为了给钻孔、切边提供准确数据,制作人员可以设定当前使用敷铜板(或合成纤维板、玻璃布板)厚度,避免铜板厚度设置值过大引发钻透工作面或铜板厚度设置值过小引发钻不透(或切不断)现象。

第二步,在敷铜板厚度确定后,制作人员可以利用双面胶粘剂进行敷铜板的平整固定,避免电路板各个位置雕刻深度存在偏差。在固定敷铜板的基础上,制作者可以根据前期选择刀具尺寸,从刀具盒中选取适宜尺寸刀具,进行刀具安装固定。

第三步,在主电源与主轴电源未开启的前提下,制作者可以移动主轴、工作平台,促使刀尖处于敷铜板右下角周边位置。在刀尖固定的情况下,制作者可以借助粗调节器,调节刀尖下落位置,促使其目测距离接近敷铜板。随后制作者可以借助细调节器进行精密调节,确保刀尖位置无误。

第四步,制作技术人员可以关闭机门,先后接通主电源、主轴电源,点击试雕键,促使刀头依据原设计线路电气轮廓进行矩形雕刻,期间目测雕刻深度与设计要求相符与否,根据设计要求进行Z轴运动单元雕刻深度的调节。确定雕刻深度达标后,设定电子线路板制作机自动操作模式,由制作机自动完成雕刻操作。

第五步,在钻孔环节,需要在PCB板上形成孔径小于目标孔孔径的第一孔,第一孔的钻孔区域位于第二孔的钻孔区域内。进而利用第一孔的孔壁为第二孔的钻设提供导向、支撑,进行第二孔钻设,第二孔的孔径与目标孔径要求相符,规避一步钻孔引发的钻设深度过大、排屑过多问题。钻孔后,技术人员可借助波峰焊技术思路设定指令,经电动泵(或电磁泵)喷流已熔化焊料波峰,实现元器件焊端与印制板焊盘之间钻孔的软钎焊,为通孔插装做好准备。

第六步,电子线路板切边操作需要贯彻高精度、表面光滑平整的标准,先以相反方向摆放相邻两层,再借助高转速、高精度的NAKANISHI分板机主轴铣刀,力度向上提起PCB板,促使V型槽与下刀口紧密吻合且电子线路板与刀片成90°,切削粉向上引流,以便有效去除切削粉,或者力度向下压PCB板,切削粉向下引流,获得更为平整的PCB面,并借助真空吸附装置进行切削屑处理。切割完毕后,将电子线路板整齐摆放在防静电中空板箱(或线路板周转架)内,各层之间借助防静电纸板隔离,且各个防静电中空板箱内的电子线路板数量、层数相同。

总结:

综上所述,电子线路板是现代电子设备重要组成部分,多借助电子计算机进行设计,电子线路板设计质量直接关乎元器件焊接装配与调试便捷性、整机技术性能。因此,在电子线路板设计时,设计人员应主动了解电子线路板技术标准,考虑电磁兼容性,依据逆向设计思路科学布局,确保元器件布线美观性。在电子线路板设计完毕后,制作人员应利用恰当工艺,进行电子线路板的制作,确保电子线路板在电子设备整机中作用的充分发挥。

参考文献:

[1]孔令海.薄膜式键盘线路板的设计与应用[J].电子元器件与信息技术,2022,6(07):52-55.

[2]刘晓娟.随机振动分析在印制线路板结构设计中的应用[J].机械管理开发,2020,35(01):7-9.

[3]吴柳松,张军杰,刘振宁.凸起焊盘板外层线路工艺制作技术研究[J].广东科技,2021,30(02):60-65.