510106198707110423

510724197808284917

绵阳 622000

摘要:自制自乳化环氧树脂,该水性环氧树脂的制备无需外加乳化剂,经过对油溶性环氧树脂的改性,配合水溶型固化剂可实现流畅的相反转,不发生破乳、絮凝、分层。对颜填料包裹性好,作为环氧富锌涂料主剂对锌粉的分散性、稳定性、防沉等方面表现优秀,漆膜初期耐水、耐盐雾和拉开附着力佳。自乳化环氧树脂以聚乙二醇为扩链剂,并在环氧树脂上引入亲水基团,从而实现环氧树脂的自乳化,研究得出选用环氧树脂E20,E51,聚乙二醇8000,三氟化硼-乙醚为原料,采用两步法制备的自乳化环氧树脂性能最佳。重点探讨了反应时间、反应温度、反应摩尔比对自乳化环氧树脂的影响。

0前言

富锌涂料由于具有优异的防腐性能而被广泛应用于工业防腐领域,按照树脂基料可以分为无机富锌涂料、有机富锌涂料、有机-无机相结合富锌涂料。 我国重点工程的重防腐涂料配套设计中,以环氧富锌涂料、水性自固化无机富锌涂料和醇溶性无机富锌涂料种为主[1]。

水性性环氧富锌涂料的发展历程大致可分为 3 个阶段。第一阶段:由水性化的环氧乳液、水性环氧固化剂、锌粉 3 个组分组成。第二阶段: 在水性环氧固化剂中引入亲水性物质,但产品形式不加水。 加入锌粉、助剂,作为涂料的主剂 A 组分(不含水),B 组分为水性化后的环氧乳液(含水)。

第三阶段:环氧树脂中引入亲水性物质,但产品形式不加水。 加入锌粉、助剂等作为涂料的主剂 A 组分(不含水),水性环氧固化剂作为 B 组分(含水)。

第一阶段的产品, 由 3 组分构成的水性环氧富锌涂料体系,因配漆工艺繁琐,搅拌时间长,黏度大,消泡难,现场锌尘大等问题,已逐渐淡出市场。 目前水性环氧富锌涂料以第二阶段、第三阶段产品为主流体系。

在第三阶段产品中,自乳化环氧树脂是70-75%丙二醇甲醚溶液,树脂液无水且呈中性。自乳化环氧树脂的水性化为关键技术,为保证在配漆时使用低剪切力即能发生流畅的相反转,其引入的相同亲水物质含量比普通环氧乳液要多。亲水物质直接接枝在环氧树脂上,使树脂本身稳定性更好,但过多的亲水性物质会损失涂膜防腐性能[2]。所以引入的亲水性物质需要平衡相反转和漆膜耐性。本研究以聚乙二醇和环氧树脂在三氟化硼-乙醚的作用下开环加成反应,形成嵌段聚合物,然后在加入低分子量环氧树脂,让聚乙二醇接枝到环氧树脂上,制备出具有自乳化功能的环氧树脂。

1实验

1.1主要试剂及仪器

聚乙二醇(PEG4000,PEG6000):工业级,韩国乐天;聚乙二醇(PEG8000):工业级,美国陶氏;环氧树脂(E51、E44、E20):工业级,巴陵石化;三氟化硼-乙醚:工业级,上海嘉辰化工;丙二醇甲醚:工业级,四川博克明创化工;氢氧化钠:分析纯;荣盛化工;环氧固化剂:脂肪胺型自制固化剂。

BGD500数显拉开法附着力测试仪;NDJ-8s旋转粘度计;BGD304漆膜冲击器;盐雾箱

1.2实验原理

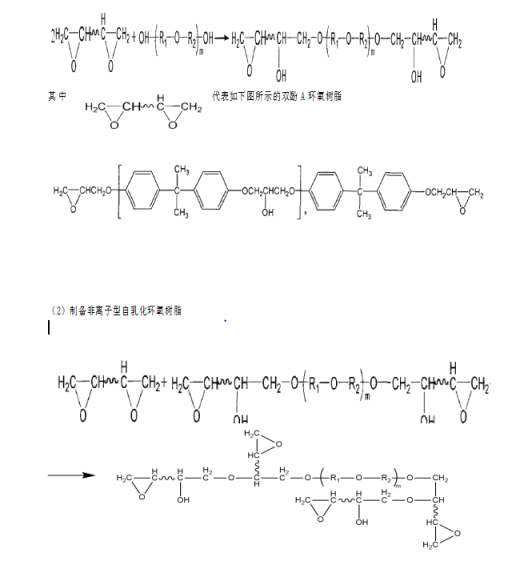

(1)非离子双端基环氧树脂预聚物

1.3 自乳化水性环氧乳液的制备

在干燥氮气保护下 , 将脱水过的聚乙二醇和环氧树脂加人到装有温度计 、 搅拌装置和回流冷凝器的四口烧瓶中 ,在三氟化硼-乙醚的催化作用下一定温度一定时间反应得到预聚物 , 然后将预聚物和环氧树脂于一定温度一定时间下反应后,加入丙二醇甲醚稀释,并用氢氧化钠调整PH至中性终止反应。

1.4测试与表征

(1)环氧值:按照 GB/T 1677—2008《增塑剂环氧值的测定》,采用盐酸丙酮法进行测试;

(2)漆膜性能:按照HG/T 3668-2020《富锌底漆》进行测试

2.结果与讨论

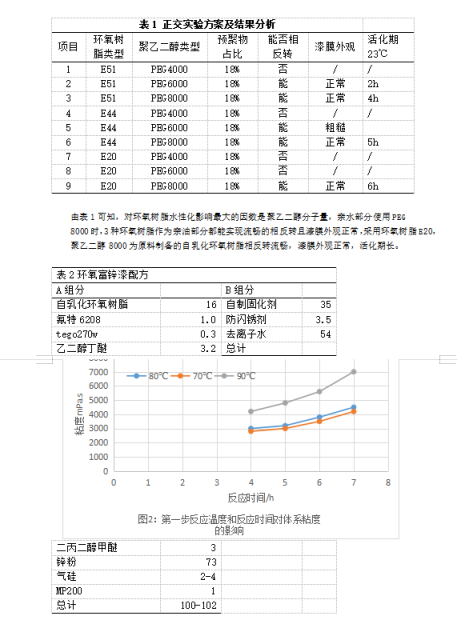

2.1原材料选择的正交试验设计

环氧富锌底漆干膜金属锌含量一般在60-80%,占比很高,树脂含量占比较少,所以相同固体份下,树脂粘度不能太高,否则会增加整个体系的VOC含量,所以粘度控制在3000-5000mpa.s/25℃最佳。由于富锌体系颜基比高,为了满足漆膜附着力,耐冲击等性能的要求,自乳化树脂和固化剂部分应具有较好的韧性,适宜的交联密度,综上所述,本试验暂时选择第二步环氧树脂为E51:E20=60:40。

第一步预聚体取 3 种不同分子质量的环氧树脂:E20、E44、E51,3 种不同分子质量的聚乙二醇:PEG4000、PEG6000、PEG8000,选用相同的催化剂及反应物配比,即预聚物为环氧树脂:聚乙二醇摩尔比为2:1,三氟化硼-乙醚为聚乙二醇的1%,第二步环氧树脂:预聚物质量比=100:22设计正交实验。以制备的自乳化环氧树脂加环氧固化剂能否流畅相反转,制成环氧富锌漆后漆膜外观是否正常和活化期长短作为正交实验结果分析的依据,筛选出最佳实验条件,正交实验方案及结果见表1:

2.2第一步反应条件的选择与验证

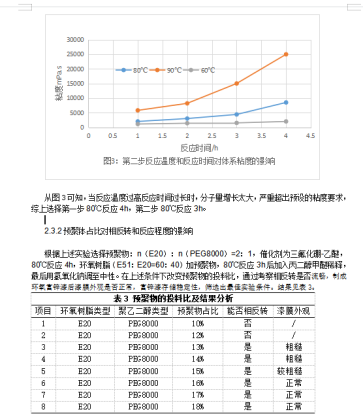

2.2.1反应温度和反应时间对体系粘度的影响

在其它条件不变的情况下,即预聚物:n(E20):n(PEG8000)=2:1,预聚物占比20%,第二步80℃反应2h的条件下,测试不同反应温度和反应时间下体系的粘度,结果见图2。

从图2 可知,当反应温度越长,体系粘度越高。当反应时间相同时,反应温度越高,体系粘度越大。总体上反应温度对体系粘度影响比反应时间大。考虑经济效应和该反应为放热反应,保温过程中涉及温度波动的控制,选择最低反应时间和反应温度中值,即反应温度80℃,反应时间4h。

2.3第二步反应条件的选择与验证

2.3.1反应温度和反应时间对体系粘度的影响

在其它条件不变的情况下,即预聚物:n(E20):n(PEG8000)=2:1,预聚物占比20%,第一步80℃反应4h的条件下,测试不同反应温度和反应时间下体系的粘度,结果见图3。

3。

由表3可知,预聚物的投料比在13-18%都能流畅相反转,但13-14%占比时使用在环氧富锌漆中时,漆膜外观粗糙,说明对锌粉润湿包裹性性不好,乳化后不稳定。考虑到预聚物越多,亲水物越多,影响漆膜耐水性,所以选择最佳投料比为16%。

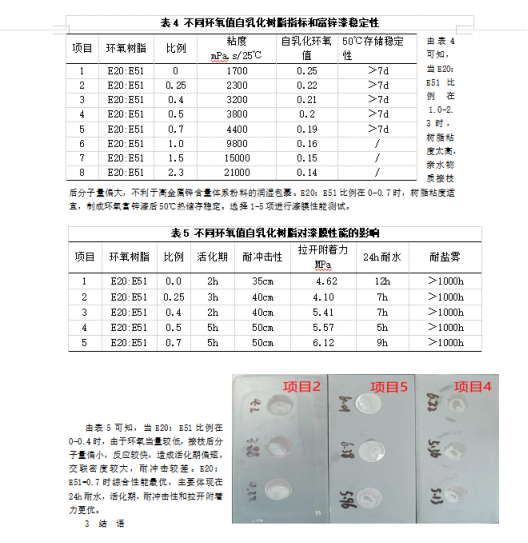

2.4交联密度对漆膜性能的影响

根据上述实验选择预聚物:n(E20):n(PEG8000)=2:1,催化剂为三氟化硼-乙醚,80℃反应4h,环氧树脂加预聚物投料比16%,80℃反应3h后加入丙二醇甲醚稀释,最后用氢氧化钠调至中性。在上述条件下改变环氧树脂的种类和配比,通过考察树脂粘度,制成环氧富锌漆后稳定性,活化期和漆膜性能,筛选出最佳实验条件。结果见表4,表5。

选用环氧树脂 E20、聚乙二醇8000、催化剂三氟化硼-乙醚制备了嵌段聚合物。该合成反(1)应的最佳反应条件为:n(E20)∶n(PEG8000)=2∶1,反应温度80℃ ,反应时间 4h;其第 2 步反应为在环氧树脂上引入亲水基团制成水性环氧,最佳反应条件为,环氧树脂质量比,m(E51)∶m(E20)=6:4,嵌段聚合物占比16%,反应温度80℃,反应时间3h。

(2)该自乳化树脂粘度适中,对锌粉包裹性好,加入自制固化剂后相反转流畅,制成环氧富锌漆后,存储稳定性好,活化期适中,漆膜拉开附着力6.1MPa,24h耐水>5h,耐盐雾>1000h。

[1]李敏风,顾薇霞,胡唐骏. 富锌底漆及其涂装[J].工业涂装专刊,2009,12(4):51-56.

[2]祝宝英,刘明,左慧明,陈力,张汉青,刘汉功,刘睿.水性环氧富锌涂料的特点及研究进展[J].涂层与防护,2020,41(12):39-41