1.空装驻济南地区军事代表室 山东济南 250023

2.中国航空工业集团公司济南特种结构研究所 山东济南 250023

摘要:改善聚甲基丙烯酰亚胺(PMI)泡沫芯材的耐高温压缩蠕变性能,对实现高温固化复合材料泡沫夹层结构的共固化成型有重要意义。在介绍PMI泡沫耐高温压缩蠕变性能的特点和主要影响因素的基础上,回顾了提高孔壁材料热-力学性能、改进泡孔微结构对PMI泡沫耐高温压缩蠕变性能的影响,最后总结了相关的试验和数值模拟研究方法。

关键词:PMI泡沫;高温压缩蠕变性能;影响因素

近年来,泡沫夹层结构在各类雷达罩,尤其是机载雷达罩上的应用日益广泛。除了优良的介电性能和耐湿性外,泡沫夹层结构雷达罩在长期使用性能和全寿命成本方面具有相当优势。对于具有复杂几何轮廓的雷达罩而言,共固化是保证面板与芯层之间良好粘结性能的成型方法。但共固化成型工艺同时要求泡沫芯材具有良好的耐高温压缩蠕变性能。尤其对于氰酸酯树脂基复合材料这样的需高温、长时间固化的面板材料,如何保证泡沫芯材不会发生过大的蠕变变形成了共固化工艺能否成功的关键。

聚甲基丙烯酰亚胺(PMI)泡沫塑料是一种轻质、交联、闭孔的硬质泡沫塑料,也是目前唯一成熟应用于热压罐内夹层结构共固化成型的耐高温泡沫塑料品种。与其他泡沫塑料相比,它力学性能优良,在面接触条件下具有很好的压缩蠕变性能。虽然目前使用最为广泛的德国Evonik公司的Rohacell® WF系列泡沫已经可以基本满足环氧基复合材料蒙皮泡沫夹层结构的共固化成型要求,但一方面,由于芯材的抗高温压缩蠕变性能会影响最终的制品尺寸精度,在给定成型温度下,芯材的压缩蠕变量越小越好;另一方面,只有进一步提高芯材的抗高温压缩蠕变性能才能满足耐高温复合材料蒙皮夹层结构共固化成型的要求。因此提高PMI泡沫芯材耐高温压缩蠕变性能的研究具有重要意义。

1 PMI的高温压缩蠕变性能

国内外对PMI泡沫耐高温压缩蠕变性能方面的报道研究不多[1-4],主要试验对象为Rohacell® WF系列泡沫。图1、图2为对180℃下对71WF-HT和110WF-HT的测试结果。结果表明:PMI泡沫的高温压缩蠕变曲线呈现明显的非线性;试验初期的变形为线弹性,变形量约占总变形量的30%;之后变形量随时间的延长而非线性的增加。另外,压缩蠕变量随测试压力增大而增大;随材料密度增加而减小。

图1 PMI泡沫在180℃,0.2MPa压力下的蠕变曲线[2]

图2 PMI泡沫在不同压力下的蠕变曲线(71WF 180℃)

2 PMI泡沫在升温过程中的压缩变形机理

在承受压缩载荷时,泡沫材料的变形将经历三个阶段:线弹性、非线弹性和密实化阶段。当应变小于5%或更小时,PMI泡沫的变形尚处于线弹性阶段。闭孔PMI泡沫受压变形时,空穴棱边可弯曲、延伸或收缩;而形成孔面的膜则发生延展,增加了轴向孔壁刚性对弹性模量的贡献;如果孔膜不发生断裂,孔穴保持闭孔,则在发泡过程中封在空穴内的气体的压缩也会提高泡沫的刚性[5]。

闭孔泡沫线性响应相关的机制如图3所示:

图3 PMI泡沫的显微结构和压缩变形机理

(1、孔棱、孔壁弯曲, 2、孔棱收缩和膜延伸;3被封入气体的压力)

由图1可看出闭孔泡沫材料的杨氏模量是三种贡献的总和。

首先是孔棱弯曲的贡献,其计算公式为

![]() (1)

(1)

式中![]() 为泡沫体的杨氏模量,

为泡沫体的杨氏模量,![]() 为孔棱材料的杨氏模量,

为孔棱材料的杨氏模量,![]() 包括所有几何体的比例常数,

包括所有几何体的比例常数,![]() 为孔棱所占固体分数,

为孔棱所占固体分数,![]() 为多孔材料的密度 ,

为多孔材料的密度 ,![]() 为孔壁母体材料的密度。

为孔壁母体材料的密度。

其次是孔穴内气体压缩产生的贡献,其计算公式为:

![]() (2)

(2)

其中![]() 为多孔材料的泊松比,

为多孔材料的泊松比, ![]() 为初始压力,当它等于大气压时,该项贡献较小;若

为初始压力,当它等于大气压时,该项贡献较小;若![]() 远大于大气压,或孔穴内流体为液体时,其贡献是不能忽略的。

远大于大气压,或孔穴内流体为液体时,其贡献是不能忽略的。

第三种贡献来自于由孔棱弯曲和孔面延伸导致的孔面的膜应力,方程式如下:

![]() (3)

(3)

其中![]() 、

、![]() 为待定的比例常数。总的,有:

为待定的比例常数。总的,有:

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

在升温环境中,PMI泡沫中的聚合物部分(孔棱和孔壁)不仅要经历聚合物的热变化,而且受到泡孔内气体膨胀的作用力,其承载能力将会下降。PMI泡沫塑料为全闭孔结构,当密度小于200kg/m3时,其气体占74%以上的体积。在无载荷以及无面板或蒙皮条件下,随着温度的升高,闭孔内的气体发生膨胀,会使泡沫出现膨胀现象。当温度继续升高时,泡沫的聚合物部分达到玻璃化转变温度。此时膨胀现象加速,气体通过泡壁溢出,泡沫出现坍缩现象,失去继续承载的能力。在有载荷以及有面板或蒙皮条件下,PMI泡沫受高温后的变形性能将会更加复杂。

3 PMI泡沫高温压缩蠕变性能影响因素的试验研究

材料的蠕变是指在一定的温度和较小的恒定外力作用下,材料的形变随时间的延长而逐渐增大的现象,是其静态粘弹性的基本表现。PMI泡沫高温压缩蠕变性能的影响因素可分为PMI泡沫芯材本身(密度、材料和微结构)和环境条件(压力、温度和湿度)两大类。一般地,泡沫高温压缩蠕变随成型压力和温度的升高而明显增加;吸湿则造成泡沫在高温下发生坍缩。但由于成型压力和温度的确定要首先保证面板的固化条件和孔隙率要求,而吸湿的影响可以通过在成型前烘干并密封储存来解决,因此提高泡沫高温压缩蠕变性能的关键还是对其本身的密度、材料和微结构等因素进行控制上。

3.1 泡沫密度

如图1所示,试验结果表明:PMI泡沫同等测试条件下密度较高的压缩蠕变较小。Gibson等[6]建立了从泡孔壁性质和相对密度推导发泡材料蠕变速率的模型,认为蠕变速率取决于相对密度倒数的(3n+1)/2次幂,其中n是表征泡孔壁中固体物质的常数。把开孔立体模型扩展到闭孔材料模型中,考虑了分配在泡壁上的材料、泡壁的弯曲、诱导膜应力和泡孔中的气压,推导出闭孔泡沫材料压缩模量和屈服强度与微观结构参数之间的关系方程,对于大多数聚合物泡沫,由Gibson-Ashby立体模型得到的理论计算结果与实验数据一致[7]。

3.2 孔壁材料的性能

PMI泡沫的孔壁本体材料是由六元酰亚胺环结构交联形成的。通过对配方和工艺的调整,提高孔壁结构的压缩性能[8];用发泡后进行高温后处理的方法提高孔壁材料的耐热性,保证在测试温度下孔壁材料的模量不发生明显变化,都有助于改善材料的耐高温压缩蠕变性能。

陈小强等[9]采用两步法制得PMI硬质闭孔泡沫,所用引发剂和发泡剂为偶氮二异庚腈、尿素和甲酰胺,使得泡沫制备周期比以往缩短一半。分析了热处理对共聚物的影响,并研究了发泡过程中分子结构转变;对其压缩和拉伸性能进行了分析。结果表明,热处理之后泡沫压缩强度提高63%~125%,拉伸强度提高幅度较小,但断裂伸长率明显下降。压缩破坏源于泡孔结构的皱曲变形,形成屈服层,呈现出层层扩散式破坏特征。

W·盖尔等[10]向制备PMI泡沫材料的聚合反应物中加入一定量可自由基聚合的具有至少两个双键的烯属不饱和化合物和适量的氧化镁,具有在压力和温度同时作用下更好的压缩性能。该泡沫采用两个步骤进行热处理,即:先在100~130℃下处理2~6h,然后在180~220℃下处理32~64 h。该材料在200℃温度负荷4h(压力负荷0.2~0.7MPa)的最大压缩量为3%。

何斌[11]等以甲基丙烯酸(MAA),甲基丙烯腈(MAN)和甲基丙烯酰胺 (MAM)为主要单体原料,过氧化物为引发剂,制得了MAA-MAN-MAM共聚物,研究了共聚物的高温环化反应及所生成的PMI的耐热性能。结果表明,MAA-MAN-MAM 共聚物环化温度为160℃,所制备的PMI在空气中可耐280℃的高温,但耐高温蠕变性能较差。三种共聚单体反应形成的PMI泡沫的耐高温蠕变性能弱于以甲基丙烯酸(MAA)和甲基丙烯腈(MAN)两种共聚单体反应形成的PMI泡沫,说明了孔壁母材的化学组成对于耐高温蠕变性能的重要性。

3.3 泡孔结构

在升温环境中,PMI泡沫中的聚合物部分(泡棱和泡壁),不仅要经历聚合物的热变化,而且受到泡孔内气体膨胀的作用力,其承载能力将会下降。因此在测试PMI泡沫塑料的耐热性时,不仅与泡沫中聚合物的力学性能有关,还和泡沫的结构特点有关,使其变形性能的影响研究相当复杂。

J.舍布勒等[12] 制备了具有特别均匀孔分布和非常微细孔结构的PMI泡沫,泡沫的耐热变形性明显提高。鲁平才等[13]以 MAN、MAA 为单体、丙烯酰胺为第三单体,偶氮二异丁腈为引发剂、甲基丙烯酸烯丙酯为交联剂、并加入成核剂RHL-32,制备出高温微细孔结构PMI泡沫,发现成核剂RHL-32能有效降低PMI泡孔孔径,通过调节RHL–32用量可得到合适的泡沫孔径。

4 相关试验和数值研究方法

4.1 泡孔结构和孔壁材料性能的试验表征

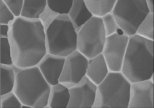

泡沫的微结构特征主要由孔隙度、胞体尺寸和形状以及胞体的取向和分布等微结构参数来决定。为了表征微孔泡沫塑料的微结构参数,一般采用扫描电镜分析的方法[14]。

陈小强等[9]深入解释 MAA/AN 共聚物在热处理及发泡过程中的结构转变,在FTIR的基础上,通过1 HNMR 确定了酰亚胺环中N-H键上氢的化学位移,并采用DMA手段对热处理过程中储能模量与温度关系进行了跟踪,并用DSC测试了泡沫基体的 Tg,讨论了发泡剂在结构转变过程中的作用,在其研究方法中较为详细的介绍了其表征PMI分子结构的测试方法。

最新的研究报道表明[15],纳米测试技术可能成为未来孔壁材料性能测试方法的主流发展方向。

4.2 泡孔结构的数值模拟

对PMI泡沫结构进行分析建模,而后采用ANSYS等计算软件进行数值模拟,就可以研究孔径、载荷和孔形等因素对PMI泡沫耐高温压缩蠕变性能影响。

聚合物泡沫微结构模型的发展经历了从弹性支柱网络模型、立方体结构模型、十二面体结构模型,到立方体交错模型的一系列演化[14]。直到规则的Kelvin十四面体模型出现后,由于其单位体积的表面积较低,与泡沫材料的几何特征相似,并能完全填充整个空间。

近年来发展最迅速的模型是Van der Burg最先建立的Voronoi随机模型[16]。与真实泡沫胞体结构形状相比,规则胞体模型最大的一个问题是不能反映真实胞体结构形状随机变化的这种统计特性。为了解决这个问题,针对低密度泡沫材料,研究者们提出了Voronoi随机模型。Vorinoi分布可以理解为这样一种空间划分,即以每个种子点为球心生成空心球,并以相同速率向周围扩散,当空心球在相遇时停止生长,而其他部分则继续膨胀,指导充满整个空间。Voronoi分布其数学描述与真实泡沫发泡的物理过程及其类似,因此这种胞体模型能很好的反映泡沫材料真实胞体形状的不规则性,比周期性的规则模型更具有合理性。Van der Burg建立了以规则胞体结构为基础的Voronoi随机模型,并用它模拟了开孔泡沫材料的微结构,研究了杨氏模量对密度的依赖性。国内,卢子兴等[17]利用接近各向同性的随机模型计算了低密度开孔泡沫的弹性性能,并研究了壁面厚度随机度对各向同性和各向异性弹性模量的影响。李文晓等[18]则用Voronoi模型初步研究了各向异性泡沫的弹性性能与微结构的关系。

5 结论

综上所述,PMI泡沫的高温压缩蠕变行为与其材料和微结构有关。可通过调整制备配方、改进发泡工艺过程,从而改变PMI泡沫的密度、孔壁材料力学性能和泡孔大小等微结构因素改善PMI泡沫的高温压缩蠕变性能。

提高PMI泡沫耐高温压缩蠕变性能的途径包括:1、提高孔壁材料的耐压缩性和耐温性;2、改变泡孔结构,采用超细或微孔结构。3、通过对耐高温压缩蠕变性能的各因素分析研究,用试验和数值模拟相结合的方法得出高温环境下PMI泡沫材料所需的宏观和微观结构等参数,有助于对PMI泡沫耐高温压缩蠕变性能的调整。

参考文献

[1]胡培.ROHACELL®技术手册.赢创(中国)投资有限公司上海分公司,2005,28:53-54.

[2]杨洋,刘军,卢鑫等.固化压力对PMI泡沫/高温固化环氧碳纤维夹层复合材料胶接性能影响的研究[J].高科技纤维与应用,2012,37(1):18-20.

[3]米星宇,张广成,张乐等.硬质泡沫塑料耐热性测试方法研究[J].工程塑料应用,2012,40(8):73-75.

[4]马立,刘芃,胡培.PMI泡沫材料在航天器结构中应用的可行性研究[J].航天器环境工程,2010,27(2):165-167.

[5]Lorna J G, Michael F A. 多孔固体结构与性能[M].2版.北京:清华大学出版社,2003.

[6]Andrews E W,Gibson L J,Ashby MF.Creep behavior of a closed-cell aluminum foam. Acta Mater,1999,47:2853~2863.

[7]马忠雷,张广成.泡沫塑料的微观结构与性能[J].工程塑料应用,2011,39(11):98.

[8]P·斯特恩,等.聚甲基丙烯酰亚胺泡沫材料的制备方法,CN1561361A[P].2005-01-05

[9]陈小强,张曼,雷毅等. PMI泡沫发泡过程中的分子结构转变。宇航材料工艺,2011(5):32-36.

[10]W.盖尔,H.赛贝特,S.泽瓦蒂.具有明显改善的热力学性能的聚甲基丙烯酰亚胺泡沫塑料[P].CN:101173057A,2008-05-07.

[11]陈一民,何斌. 聚甲基丙烯酰亚胺(PMI)泡沫制备及结构表征.化工新型材料,2007,35(2):32-34.

[12]J.舍布勒,W.盖尔,H.赛贝特等.耐热变形性的具有细微孔的聚甲基丙烯酰亚胺泡沫[P].CN:1856351,2006-11-01.

[13]鲁平才,阮诗平. 耐高温微细孔结构PMI泡沫的制备及研究.广州化工,2011,39(23):71-74.

[14]卢子兴,赵明洁.泡沫塑料力学性能研究进展[J].力学与实践,1998,20(2):1-9.

[15]Chen Youming, Raj Das, Mark Battley. Effects of cell size and cell wall thickness variations on the stiffness of closed-cell foams.International Journal of Solids and Structures. 2015, 52: 150–164

[16]Van der Burg M W D, Shulmeister V, Van der Geissen E, et al. On the linear elastic properties of regular and random open-cell foam models [J].Journal of Cellular Plastics,1997,33(1):31-54.

[17]卢子兴,石上路.低密度开孔泡沫材料力学模型的理论研究进展[J].力学与实践,2005,27(5):13-20.

[18]曹禹,李文晓,官威。基于Voronoi随机模型的各向异性闭孔泡沫的弹性性能研究。材料导报。2012,26(8):145-147.

作者简介:丁冬青,女,(1978.11-)籍贯:山东潍坊 民族,汉 学历:大学本科 职称: 工程师 研究方向: 复合材料。