海洋石油工程股份有限公司,天津300452

摘要:本文根据平台管道系统振动理论,主要对平台管道的振动损伤进行分析,以某平台伴生气压缩机CEP-X201B引起管道振动为例进行分析计算,提出平台管道设计相应的消除振动的有效措施。

关键字:振动形式;振动分析;共振计算;减振措施

1前沿海上平台连接动力设备的管道设计都要考虑振动对管道的影响,而振动的产生一般是由于设备自身振动的传递以及由流体脉动、流体瞬间冲击、两相流非稳流等荷载的直接作用而引起的,振动的危害:

(1)管道的疲劳损伤,尤其可能使小口径管道损坏;

(2)管道保温材料的破损;

(3)测量仪表及导管的损坏和控制系统误动作;

(4)管道摆动或振动以及噪声对人的影响等。

因此,管道设计时必须充分重视管道振动的消除和控制。本文主要对平台管道的振动损伤进行分析,以往复式伴生气压缩机引起管道振动为例,提出平台管道设计防振的几种办法。

2 管道振动的形式与分析

管道的振动大致形式有以下4种:

(1)机体振动。机组本身的动平衡性能差、安装不对中、基础及支承设计不当均会引起机组振动。

(2)流体脉动。动力设备的工作特点是吸排流体呈间歇性和周期性,激起管内流体呈脉动状态。

(3)共振。当流体的固有频率落在激发频率的共振区内时,产生较大压力脉动,发生气柱共振。管系机械固有频率落在激发频率的共振区时,发生结构共振。

(4)外力引起的管道振动。外力引起的管道振动,如强大的风力横吹管道时,在管线的背风面产生卡曼涡流引起的管道振动;地震引起的管道振动等。

3振动损坏的实例

以某平台伴生气压缩机CEP-X201B引起管道振动为例进行分析。具体数据见下表:

型号 | ARIELJGK/2 | 结构形式 | 水平对称平衡式 |

最大转速 | 1200rpm | 实际转速 | 991rpm |

最大轴功率 | 947kW | 实际轴功率 | 579kW |

活塞额定速度 | 560cm/s | 活塞实际速度 | 460cm/s |

设计压力 | 3951kPa | 操作压力 | 2721kPa |

设计温度 | 160℃ | 操作温度 | 49℃ |

表3-1 压缩机主要技术参数

管线规格 | 碳钢4″SCH80 | 折算壁厚 | 5.6mm |

管道介质 | 天然气 | 气体分子量M | 18.35 |

绝热指数K | 1.135 | 重力加速度g | 9.81 |

气体绝对温T | 322K |

| 2721kPa |

| 2752kPa |

| 2700kPa |

表3-2 相关计算参数

3.1 压缩机管系的振动分析应满足:

(1)满足美国石油学会API618标准[23]关于脉动控制要求,保证压缩机管系的气流脉动不超过允许值。

(2)根据美国普渡压缩机技术协会关于机械振幅要求,保证机械

振动全振幅不超过允许值。

美国石油学会制订的API618标准,从量上规定了对压力脉动和振动控制的设计要求。

①激振频率F按下式计算。

![]() (3.1)

(3.1)

式中:n— 压缩机转速,r/min;

m— 激发频率的阶次。

对单缸单作用压缩机,m=1,2,3,⋯,其中m=l为主谐波;对单缸双作用压缩机,m=2,4,6,…。

②当压力在0.35一20.7M Pa时,压力不均匀度按下式计算。

![]() (3.2)

(3.2)

式中:![]() — 压力不均匀度;

— 压力不均匀度;

p—管内平均绝对压力,Mpa;

d—管道内径,mm;

![]() —激振频率,Hz。

—激振频率,Hz。

(3)根据美国石油协会API618的规定,缓冲器容积按下式计算

![]() (3.3)

(3.3)

![]() (3.4)

(3.4)

式中:![]() —入口缓冲器的最小容积,

—入口缓冲器的最小容积,![]() ;

;

V—与缓冲器相连的气缸每转排(吸)总净容积,![]() ;

;

K—绝热指数;

![]() —吸人侧绝对温度,K;

—吸人侧绝对温度,K;

M—气体分子量;

![]() —出口缓冲器的最小容积,

—出口缓冲器的最小容积,![]() ;

;

R—气缸的级压比。

3.2 压缩气体脉动对管道振动的影响分析

脉动的强度指标用压力不均匀度来表征,下面对SZ36 - 1压缩机出口管道脉动进行分析计算。根据现场数据,计算压力不均匀度。

(3.5)

(3.5)

式中:![]() ——气体压力不均匀度,%;

——气体压力不均匀度,%;

![]() ——在一个循环中不均匀压力的最大值,Mpa;

——在一个循环中不均匀压力的最大值,Mpa;

![]() —在一个循环中不均匀压力的最小值,Mpa;

—在一个循环中不均匀压力的最小值,Mpa;

![]() ——在一个循环中平均压力,Mpa;

——在一个循环中平均压力,Mpa;

![]() = 2752 kPa ,

= 2752 kPa , ![]() = 2700kPa ,

= 2700kPa , ![]() = 2721 kPa ,

= 2721 kPa ,

则![]()

由于该管设计压力在0.345~20.7MPa之间,

![]() Mpa

Mpa

![]() mm

mm

![]() Hz

Hz

则![]()

![]() >

>![]() ,说明管道振动已超出安全要求,必须进行共振管长计算。

,说明管道振动已超出安全要求,必须进行共振管长计算。

3.4管系的减振措施

3.4.1 合理分布管长

通过上述计算、分析,改变气柱固有频率是解决问题的根本途径。影响气柱固有频率因素有管路布置形式、尺寸、气体种类和操作条件等。改变管线长度使其不在共振管长范围内,是消除或降低管线振动的最好方法。从现场实际情况和工艺操作整体考虑,增加实际管线长度或缩短管线长度都不可行。可在管线上增设阀门,通过关闭阀门隔断管路以改变管线内的实际气柱长度,进而避开共振区。

3.4.2 增加孔板也是很有效的减振措施。

当压缩机组结构设计不允许缓冲器紧靠气缸、缓冲效果不理想时,特别是气缸与缓冲器间连接管为共振管长时,通过在缓冲器法兰处安装恰当尺寸的孔板可以把管道内的气流由驻波变为行波,从而降低气流压力的不均匀度,以增强缓冲效果,达到减振的目的。但是应注意,孔板的安装位置非常重要,孔板应安装在足够大的容器进、出口法兰处。孔板远离容器时,不再形成无反射的条件,只是一个单纯的局部阻力元件,无法起到消振作用。

在容器的人口处加装适当尺寸的孔板,可以降低该管段内的压力不均匀度,使管道尾端不具有反射条件,从而达到减轻管道振动的目的。孔板与管道取相同材料制作。孔板的孔径d与管道直径D之比与工质、平均流速![]() 。有关。有的学者推荐孔径比用下式计算

。有关。有的学者推荐孔径比用下式计算

![]() (3.7)

(3.7)

有的资料推荐![]() ,低声速工质取较大值,高声速工质取较小值,孔板厚为

,低声速工质取较大值,高声速工质取较小值,孔板厚为![]() 。

。

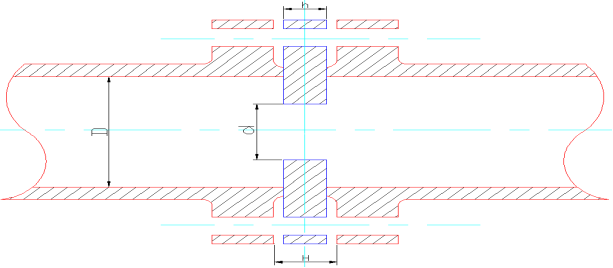

图3-1 孔板及其安装示意图

3.4.3 使用膨胀节有效减振

膨胀节可以改变流体波动形式起到减振的作用。这两种膨胀节在其他项目中得到了应用。

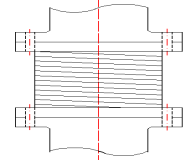

图3-2 膨胀节的两种形式

4解决振动损坏的方案

4.1合理设计管道系统

(1)因管道较复杂,欲使管道系统脱离某阶共振区虽然可以做到,但状态不稳。而从振幅的计算结果看,基频共振振幅最大,高阶共振的振幅较小,所以避开低频共振才是解决问题的关键。

(2)管道弯头应避免急转弯。在压缩机泵等管系中,激振力主要产生于弯头和异径管的接头处。因此在管道的安装中应尽量减少使用弯头。

(3)消减液击。主要方法是缓慢关闭阀门、缩短管道长度、在管道靠近液击源附近设安全阀和蓄能器等装置,以释放或吸收液击能量。

4.2消减流体脉动

(1)调整流体固有频率,避开流体共振。流体固有频率取决于管系的配管方式、长度、管径、容器容积的大小和配置位置以及流体的种类和温度等,改变管道和容器的尺寸以及配置方式,可改变管系的流体固有频率。

(2)降低脉动压力强度,工程中在压缩机管系靠近汽缸进出口处设缓冲器,使脉动压力不均匀度降低,另外孔板是气流阻力元件,设孔板是现场管道消减振动的有效方法之一。同时在管道内安装声学滤波器等,以控制气流脉动,达到消振的目的。

4.3.改变管道的固有频率

根据振动理论,一个机械系统的多自由度振动方程可用矩阵微分方程式表示

![]() (4.1)

(4.1)

式中: M-----质量矩阵;

X-----节点位移矢量;

C-----阻尼矩阵;

K-----刚度矩阵;

F-----为干扰力及激振力矢量。

![]() 、

、![]() 、

、![]() —分别为管系结构质点的加速度、速度和位移;

—分别为管系结构质点的加速度、速度和位移;

由上式知,要改变管线系统的振动特性,可考虑:从管道结构的运动微分方程可知,消除和控制振动的对策不外乎消减管系的激振力和改善管系的振动特性两个方面。消减激振力,是减振的首要任务但振源不可能根绝。因此,需要采取措施尽量减轻振动,使其控制在允许范围之内。从方程中可以看出表征管系结构的特征是管系结构的质量矩阵、阻尼矩阵和刚度矩阵。其中质量矩阵在管子尺寸和管线形状确定以后,一般不可能有明显的改变。因此,管系抗振设计的着眼点在于提高管系结构的刚度(即弹簧系数)和(或)增加管系结构的阻尼,通过增加系统的刚度矩阵K,如增设支承、调整支承位置或改变支承性质,通过改变管道支承性质,缩短支承点距离使管道固有频率提高;改悬臂管为两端简支管,变弹性支承为刚性支承管,均会使固有频率加大;改变系统的阻尼矩阵C,如在管道的固定支撑的部位放置金属弹簧、橡皮或软木等,以达到隔振、消振的目的。

4.4在管道设计中消减气流脉动

4.4.1设置缓冲罐

缓冲罐安装在压缩机气缸的进气口或排气口附近,即可以将压缩机气缸(振源)与管道隔离。其作用使脉动的气流在缓冲罐中得以消减,管道中的脉动变得轻微;缓冲罐可以改变管道系统的气柱固有频率,使气缸和缓冲罐间的气柱固有频率值大大提高,从而可以避开低阶气柱共振;缓冲罐足够大时,就象一个水库,起到稳压作用;缓冲罐还是一种低通滤波器,对高频波有强烈的衰弱作用。缓冲罐越靠近气缸安装,其缓冲效果越好,越远离气缸安装,其缓冲容积越大才能有缓冲效果。在安装空间允许的情况下,缓冲罐尽量直接与气缸进、排气口法兰直接相连。

4.4.2设置集管器

多台压缩机并联运行时,必须使用集管器,以控制脉动气流的压力不均匀度在许用范围内。集管器的通流面积要足够大,通常应满足总管面积大于或等于支管面积之和的3倍,否则缓冲效果不明显;另外,要注意分支管的长度,必须避开一阶和二阶气柱共振。

结 论

(1)改变管线长度使其不在共振管长范围内,是消除或降低管线振动的最好方法。从现场实际情况和工艺操作整体考虑,增加实际管线长度或缩短管线长度都不可行。可在管线特定位置增设阀门,通过关闭阀门隔断管路以改变管线内的实际气柱长度,进而避开共振区。

(2)降低脉动压力强度,工程中在压缩机管系靠近汽缸进出口处设缓冲器,使脉动压力不均匀度降低。另外孔板是流体阻力元件,安装孔板是现场管道消减振动的有效方法之一。同时在管道中安装膨胀节等配件,以控制流体脉动,达到消振的目的。

参考文献

[1] 胡庆国. 关于管道振动的分析计算及控制[J].化工建设工程,2001.3.

[2] 薛玉辉,谈次高压给水泵振动原因分析及处理[J]. 西北电力技术,2004.5.

[3] 付传起,刘安生.管道减振技术中的孔板压力降公式及其应用[J].大连大学学报,2003.

1