身份证号码:3201221984****2416

摘 要:在冷轧高速带钢加工设备的生产线上,立式活套是缺一不可的关键部分,也是确保设备能够以良好的工艺性能持续工作的关键基础。随着带钢生产线运转效率的的提升,钢铁企业对带钢跑偏能力的要求也愈来愈大,为防止跑偏,在设计中需要合理把握好生产设备轴线上各台装置的水平点与垂直角度。本文主要根据冷轧酸洗-镀锌铝镁机组的立式活套带钢跑偏情况,研究了冷负荷试验过程中立式活套区域存在的带钢跑偏原因,制定出合理有效防止立式活套带钢跑偏的安装控制技术。这项工艺技术有针对强、检测准确度高、实用价值强,能有效地克服带钢段在长距离生产线中立式活套区段的跑偏现状。

关键词:冷轧厂;酸洗-镀锌铝镁机组;立式活套;带钢跑偏 ;控制技术;

在冷轧设备,特别是在超大型高速的带钢处理设备中,立式活套是不可或缺的关键组成设备,是确保设备能够以正常的操作速度连续完成的关键条件。一般低温冷轧工艺中,在连续带钢处理设备中的进、输出段,一般都设置立式活套设备以保存带钢,以确保在开卷机与卷取机之间的换卷运行过程中,采用活套的"充套"和"放套"作业的方式轮流完成,使得机组保持稳定的生产。随着冷轧带钢工厂速度的不断提高,钢铁厂对带钢跑偏控制系统需求也愈来愈高,因此想要控制系统跑偏,在设计时就需要有效掌控好线路上各台机械设备的平行度和垂直。立式活套由于其产品自身的特点,其辊子的装配精度一般都是在制造厂完成监控,但是由于各种因素如监造不到位、运输变形、上下车装卸碰撞等,导致活套小车等装置辊子的准确度得不了保障,从而导致在穿带冷载荷调试阶段带钢发生跑偏的现象,从而直接影响机组正常连续的生产。本文以河北太行钢铁ESP二期冷轧工程酸洗-镀锌铝镁机组立式活套安装工程为例,针对冷轧立式活套带钢跑偏现象,分析了冷负荷工作中带钢和立式活套部分发生走偏的几种情况,并制定出合理有效防止带钢跑偏的安装控制技术。此项工艺针对性强、检测精确、实效性好,可有效克服带钢在机组联合生产时立式活套区域的走偏问题。

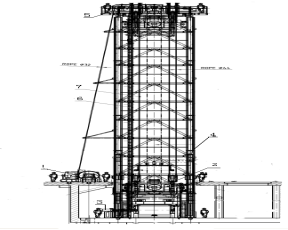

河北太行钢铁ESP二期冷轧酸洗-镀锌铝镁机组立式活套采用单塔立式结构形式,长15米,高32.55米,区域设备由纠偏辊、转向辊、张力计辊、活套小车、活套卷扬、活套钢结构、顶部绳轮组、活套配重等组成,如图1所示。

1、立式活套卷扬装置;2、立式活套小车3、立式活套底辊装置4、立式活套钢结构设备 5、活套绳轮组; 6、活套小车轨道; 7、配重钢丝绳

图1 酸洗-镀锌铝镁机组立式活套示意图

2.1测量放线误差偏大,偏离机组中心线

施工测量过程中,由于测量设备出现偏差,或者测量人员专业性不强,导致测量放线的偏差超出规范和实际要求,若主线偏差,则带来辅助线跟着偏。立式活套中心偏离连续带钢机组中心线,或者立式活套横向中心与机组中心不垂直,超过设计或者施工规范要求,则直接影响立式活套设备安装定位精度,会导致在生产中带钢跑偏。

2.2立式活套底辊、转向辊等安装水平度、平行度误差大

立式活套的底辊、转向辊等为成套设备厂家供货,一般习惯以交工验收时采用的某个工作辊为基准,但由于设备在组装、运输、卸车、吊装过程中,存在各种碰撞、变形等状况,造成非校正辊安装精度不高,或者各辊子与机组的中心垂直度超差,或单辊安装的精度虽符合规范要求,但是相邻辊子之间的偏差又超出允许偏差范围,均导致带钢出现跑偏,甚至带钢偏出辊面,出现带钢划痕或者断带等。

2.3地脚螺栓紧固不牢靠、立式活套结构高强螺栓出现松动

由于施工中立式活套底辊、活套钢结构地脚螺栓紧固力不够,设备试运行一段时间后地脚螺栓出现松动,导致设备位置偏离机组中心线,最终带钢跑偏严重。又立式活套钢结构高强螺栓预紧力、终紧力未达到规范要求,活套小车反复“充套”和“放套”后,由于震动的作用导致部分高强螺栓出现松动,活套钢结构垂直度发生变化,造成活套轨道出现偏差,安装在钢结构上的设备出现位移,造成小车及带钢出现跑偏。

2.4立式活套小车轨道垂直度及导向轮与轨道间隙偏差大

立式活套的小车轨道垂直度超差,则活套小车在充套或者放套过程中受导向轮作用,容易沿着轨道偏差方向发生倾斜,造成活套小车转向辊水平度超差,出现带钢跑偏;轨道垂直度超差严重还会造成活套小车卡轨等问题出现。另外,活套小车导向轮与轨道间隙过大或者不均匀,在带钢张力作用下,活套小车容易向间隙过大一侧倾斜,致使活套带钢跑偏的问题出现。

2.5驱动装置及卷扬不同步,钢丝绳安装后长度、松紧调整不均

立式活套卷扬及驱动装置安装偏差大,卷扬运行时不同步,活套小车运行单方向倾斜,活套小车转向辊水平度发生偏差造成带钢跑偏。另外,立式活套钢丝绳偏差原因主要一是在安装阶段,二根钢丝绳调节的松紧也不一样;二是在试验的过程中,由于二条卷扬钢丝绳拉伸变形程度不相同,由此导致了活套小车发生倾斜。

3.立式活套带钢跑偏控制技术

3.1安装基准线精度控制技术

垂直及连续带钢生产机组的常规放线测量用具主要是一般纬度仪和水平仪,精度较低,无法确保精确的装配品质。因此,首先测量设备选用经检定校正合格并在有效期限内的专业测量仪器,如表1。为保证活套设备内安装基准线的测量准确度,选用了全站仪、电子经纬仪、精确水准仪等重要仪器,进行了中心线、辅助线等的测量工作,在使用了该方法后,全长机组基准线的误差在四百米范围内最大可控制在1mm,从而有效保证了活套区域内设备安装基准线的精度控制。

表1 设备安装基准线测量设备及精度要求表

主要设备名称 | 型号规格 | 精度等级 |

经纬仪(配三角架) | DJ2 | 2’ |

全站仪(配三角架) | 徕卡TC1102 | 2mm+2ppm |

光学对点器(配三角架,带标牌) | TC1102配套设备 | |

精密水准仪 | DSZ2+XFS1 | 0.5mm |

铟钢尺 | 2m | 0.5mm |

内径千分尺 | 0-25mm | 0.001mm |

测量人员必须持证上岗,并经专业培训,完全熟悉活套安装测量布线要点;活套中心线如图2所示,布置完毕后,必须通过专业测量监理或专业第三方现场复测确认等方式,确保测量放线及设备安装验收标准真实准确。

图2 立式活套中心线布置示意图

3.2辊子水平/垂直度检测工具的制作选择

辊子水平度及与带钢垂直度的检查,选用精度最高的摆杆法。将摆杆焊接在与辊子传动侧联轴器等径的钢板底座上,摆杆长度1.2m,摆杆与辊子轴心成60°夹角,摆杆靠近辅助中心线侧顶端安装内径千分尺,内径千分尺测量范围0-25mm,精度要求0.001mm,如图3所示。

图3 摆杆检测辊子水平度示意图

3.3立式活套钢结构安装控制技术

立式活套钢结构呈立式布置,结构紧凑,施工场地狭小,安装工程量大且零部件多且散。整体结构框架不规则,容易变形,又由于高度高,吊装困难大。为控制立式活套钢结构的安装精度,并防止产生变形,采用在工地搭设的临时组装站台,将柱梁分别组对成二片框架,如图示意,用一台25T汽车吊配合主天车(40T行车)先安装就位,随后再安置二侧横梁和斜支柱,结尾再将屋顶站台在与工地组对后,集中施工。分片地面组装完成后,需检查组装框架的对角线、宽度偏差、长度偏差、梁距偏差等(见表2),并对高强螺栓预紧力使用扭矩扳手进行检查验收。

表2 立式活套钢结构安装测量控制技术要点及允许偏差

检查项目 | 规范要求 | 工具 |

座浆墩标高控制偏差 | ±0.5mm | 水准仪、铟钢尺 |

钢结构标高控制 | ±2mm | 水准仪、铟钢尺 |

活套钢结构中心偏差 | 2mm | 钢琴线、卷尺 |

活套钢结构垂直度控制(H>10m) | H/1000,10 | 经纬仪、钢板尺 |

钢结构对角线偏差 | ±5mm | 卷尺 |

距离尺寸偏差(长度、宽度) | ±5mm | 卷尺 |

采用地面组对成片式安装的方法,既可以缩短工期,减少了高空作业的工作量,同时方便了高强螺栓的紧固,从而节省了大量紧固时间,提高工效,从而减少了高空安全隐患事故,通过减少劳动消耗降低了施工成本。但是由于属于框架吊装,容易造成构件吊装变形,因此对吊装的防变形措施要到位,尤其在吊耳和抬吊点位置的选择上。

立式活套钢结构安装前,高强螺栓必须按照有关技术规范标准在总监陪同下送检,经送检证明无误方可采用。在施工前对施工进行了专业施工技术交底,对高强螺栓各种规格的预紧力Fv、拧紧力Ma,安装检查方法等做详细说明。施工验收,要分层进行,并对验收合格的高强螺栓做好标识工作。

3.4立式活套小车轨道安装控制技术

立式活套钢结构安装过程中,通过经纬仪配合钢板尺测量的方法,控制钢结构的垂直度,只有高标准的钢结构安装质量,才能为活套小车轨道的安装提供保证,见表3.

表3 立式活套小车轨道安装测量控制要点及允许偏差

检查项目 | 规范要求 | 工具 |

小车轨道垂直度偏差(H>10m) | 0.5/1000,3mm | 经纬仪、钢板尺 |

小车导向轮与轨道侧面间隙 | / | 塞尺、塞块 |

小车走行轮与轨道面间隙 | / | 塞尺、塞块 |

小车轨道轨距偏差 | ±3.0mm | 卷尺 |

小车轨道中心线线偏差 | 1.5mm | 钢琴线、卷尺 |

立式活套导轨使用经纬仪,配合钢板尺测试导轨侧向垂直以及导轨面的垂直,如图4、图5所示,相比传统吊线测量方式精度明显提高,误差可以控制在5mm/轨道全长范围内,轨距偏差可以控制在±3mm,极大提高了小车轨道安装精准度;在活套小车导向轮间隙调整符合要求的条件下,活套小车水平精度得到很大的提高,活套小车在轨道上运行平稳,带钢跑偏的影响因素得以消除。

图4 轨道垂直度偏差测量(经纬仪钢板尺法)示意图

图5 活套小车导向轮间距示意图

3.5立式活套设备的安装控制技术

3.5.1立式活套辊类设备安装检测精度标准

首先根据立式活套的特性,对活套区域前后的纠偏辊校正进行了标定,达到冶金冷轧I类标准;二是对立式活套底辊和活套小车这一类的活动小车,其辊子平行程度由生产厂在安装后加以控制,并在现场全部完成了复检和二次校准。

3.5.2立式活套辊类设备安装精度控制

立式活套区域内辊类产品较多,辊子的水平度和相应于机组内带钢线的标准程度都需要较高,在施工中,在活套区域前后对纠偏辊、活套小车、活套底辊等的设备垂直性都有较高的要求。以活套底辊校正为例。活套底辊设备吊装就位后,根据图6所示,将活套辅助中心线架设在偏离机组中心线2.2m处(D=2.2m),然后在底辊设备上安装摆杆,通过摆杆法测量辊子的水平度及与机组中心线的垂直度。

![]()

![]()

(a)活套底辊示意图;(b)辊子摆杆法示意图。

图6 利用摆杆法对活套底辊进行水平度、垂直度调整示意图

通过吊线分别测量相邻辊子之间传动侧和操作侧的辊子中心距离L1、L2、LN,保证L1、L2、LN传动侧与操作侧差值在0.2mm的允许偏差范围内。

利用现场测量的真实数据,填写施工班组自检记录、完善设备分项质量验收记录资料,保证立式活套底辊的水平度、垂直度、标高、中心偏差等质量控制要点,要求各控制要点达到规范或者设计要求高的一方,各安装控制要点允许偏差详见表4。

表4 立式活套辊类设备安装控制要点及允许偏差

检查项目 | 规范要求 | 工具 |

座浆墩标高控制偏差 | ±0.5mm | 水准仪、铟钢尺 |

活套底辊标高控制 | ±0.5mm | 水准仪、铟钢尺 |

活套底辊中心偏差(沿机组方向) | 0.5mm | 钢琴线、卷尺 |

活套底辊中心偏差(垂直机组方向) | ±1.0mm | 钢琴线、卷尺 |

活套底辊水平度 | 0.05/1000mm | 钢琴线、摆杆法 |

活套底辊与机组中心垂直度 | 0.1/1000 mm | 钢琴线、摆杆法 |

活套底辊相互之间平行度 | 0.3/1000 mm | 吊线、卷尺 |

底辊(滑块)联轴器径向位移 | 0.05 mm | 百分表 |

底辊(滑块)联轴器轴向倾斜 | 0.3/1000 | 百分表 |

底辊(滑块)联轴器端面间隙 | 0.5~1mm | 塞块、塞尺 |

活套小车转向辊底位标高 | / | 水准仪、铟钢尺 |

活套小车转向辊底位水平度 | / | 钢琴线、摆杆法 |

3.5.3立式活套卷扬设备安装精度控制

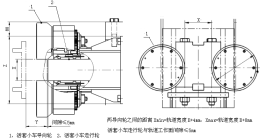

首先将卷扬设备吊装到位,然后调节设备的中心及高度,通过架设钢线用摆杆法调整卷筒的水平度,卷筒调整完成后,校验减速机、电机联轴器,活套卷扬设备安装精度要求如表5。

表5 立式活套卷扬设备安装控制要点及允许偏差

检查项目 | 规范要求 | 工 具 |

设备座浆墩标高控制偏差 | ±0.5mm | 水准仪、铟钢尺 |

活套卷扬中心偏差(沿机组方向) | 1.0mm | 钢琴线、卷尺 |

活套卷扬中心偏差(垂直机组方向) | ±1.0mm | 钢琴线、卷尺 |

活套卷扬标高偏差 | ±1.0mm | 水准仪、铟钢尺 |

活套卷扬的卷筒水平度 | 0.1/1000mm | 钢琴线、摆杆法 |

卷扬(滑块)联轴器径向位移 | 0.1mm | 百分表 |

卷扬(滑块)联轴器轴向倾斜 | 1.0/1000 | 百分表 |

卷扬(滑块)联轴器端面间隙 | 1.0~2.0mm | 塞块、塞尺 |

活套顶部绳轮标高偏差 | ±1.0mm | 水准仪、铟钢尺 |

顶部绳轮中心偏差(沿机组方向) | ±1.0mm | 钢琴线、卷尺 |

顶部绳轮中心偏差(垂直机组方向) | ±1.0mm | 钢琴线、卷尺 |

3.5.4立式活套钢丝绳调整控制

3.5.4.1安装活套卷扬与活套小车之间的钢丝绳。活套小车在活套底位,使用手拉葫芦收紧活套卷扬钢丝绳,在卷筒边沿轴心方向做好标记,卷筒两侧钢丝绳均按照设计留4圈并与卷筒标记一致,避免两侧钢丝绳长度偏差大。在钢丝绳压块紧固完成后,复测卷筒两侧钢丝绳是否长度相同,调整活套顶部绳轮组的钢丝绳调节拉杆,使钢丝绳长度、松紧一致。

3.5.4.2将活套小车提升至活套顶部,插好活套小车上的安全销,将配重钢丝绳分别与活套小车、活套配重安装柱销、连接牢靠。调整活套配重上钢丝绳调节拉杆,通过测量各调节拉杆螺纹长度,使配重钢丝绳松紧一致,长度一致。

3.5.4.3由于活套运行中要求活套小车水平度达标,将活套小车停留在1.5m高度,用水准仪观测活套小车4个点位的相对标高,通过向活套小车四个方向增减配重块调整水平度的方式,使活套小车水平度满足设计要求。

4.结论

(1)在河北太行钢铁ESP二期冷轧及酸洗-镀锌铝镁机组的立式活套设备安装中,均采用了上述的施工控制,并在设备冷载荷穿带调试过程中有效的降低了带钢在立式活套区域内的跑偏深度,将带钢跑偏有效控制在二十mm范围内,从而达到了对酸洗-镀锌铝镁机组生产工艺的标准要求。(2)冷轧酸洗-镀锌铝镁机组的立式活套及带钢跑偏控制技术属于冶金类专业,主要解决机组在穿热带冷负荷下运行阶段,带钢在立式活套区域的跑偏问题。由于生产情况下,活套带钢跑偏的原因是多样而复杂的,因此我们需要在设备安装过程中加以控制,通过分析立式活套在冷负荷试运转过程中出现的带钢跑偏现象、制定出合理有效的安装控制技术,解决带钢跑偏的问题,缩小跑偏检查范围,从而更多的把注意力放在带钢表面凹凸不平或薄厚不均、焊缝质量不达标、前后张力控制不均等原因上。(3)本控制技术同样对冷轧同类热带钢产品的立式活套设备安装技术也可以借鉴,如冷轧中试机组、冷轧热镀锌机组、冷轧连续退火处理机组等的立式活套设备安装。

参考文献

[1]河北太行钢铁ESP二期冷轧酸洗-镀锌铝镁机组立式活套施工图纸及资料。

[2]张贵春,龚佳鹏,章明。 《连退机组入口立式活套带钢跑偏原因分析及治理》,《轧钢》2015年32期(2):78-81。

[3]代智肄。《卧式活套带钢跑偏控制技术》,《安装》2015年第09期。

[4]GB50386-2016《轧机机械设备安装验收规范》.

作者简介:汪才民(1984.07),男,高级工程师,项目经理,大学本科,主要从事冶金工程项目管理工作。

![]()