(安徽晋煤中能化工股份有限公司, 安徽阜阳236400)

摘要:煤炭是我国主要化石能源之一,在我国能源生产结构中占据相当重要的地位,在目前各级能源消耗结构中,煤炭消耗占消耗总量的2/3。世界石油资源紧缺,使得煤化工替代石油化工的发展趋势日益迅速。现代新型煤化工以生产清洁能源和可替代石油化工的产品为主,其中最先进的气化炉代表技术有壳牌炉、GSP炉、航天炉、华能炉、科林炉、德士古炉、四喷嘴水煤浆炉等。

关键词:航天炉;华能炉;科林炉

前言:在这些煤气化装置中涉及用于移走气化炉汽化热的水冷壁的水系统闭式循环,该工艺中即使全场停电情况下,气化炉循环水泵也不能停止运行,因此,必须配置一级负荷供电,以便在停电状况下能立即启动备用电源,保证气化炉循环水泵连续运行,从而保护气化炉。一级负荷供电的造价昂贵,增加了整个装置的运行成本,不适用于中小型化工企业;若一级负荷供电未及时投入使用,易造成气化炉损坏,导致安全事故的发生,降低了整个工艺可靠性,使得工艺达不到本质安全。

一、技术方案

中能化工克服现有技术的缺点,提供一种用于煤气化装置的经济实用,造价低廉,安全可靠的气化炉循环水系统。通过下述技术方案来实现:

一种用于煤气化装置的气化炉水冷壁循环水系统,包括构成循环的气化炉、换热装置和至少一个气化炉循环水泵,气化炉循环水泵至气化炉之间还设有至少一个气化炉循环水罐,气化炉至气化炉循环水罐之间还设有能在气化炉循环水泵停机时自动打开排水支路的自动阀,气化炉循环水罐至气化炉之间存在正压差,该正压差满足气化炉循环水泵停机时,从气化炉循环水罐到气化炉再到气化炉循环水泵的单向水流动力;换热装置与气化炉相邻位于其前后,自动阀与气化炉循环水泵相邻位于其前后。

作为选择,气化炉循环水罐至气化炉之间正压差为0.1~10MPa。

作为选择,气化炉循环水罐内通入气体形成该正压差。

作为进一步选择,气化炉循环水罐内通入气体控制气化炉循环水罐内操作压力为0.1~10MPa。

作为选择,气化炉循环水罐位置高度高于气化炉和换热装置形成该正压差。

作为选择,气化炉循环水罐内通入气体,同时气化炉循环水罐位置高度高于气化炉和换热装置,用以形成该正压差。

作为选择,气化炉循环水罐位置高于气化炉5~70米。

作为选择,多个气化炉循环水罐之间并联。

作为选择,多个气化炉循环水泵之间并联。

作为选择,换热装置为换热器或汽包。

作为进一步选择,换热装置为废热锅炉。

作为选择,气化炉内设水冷壁。

作为选择,自动阀为电动或气动自动阀。

作为选择,自动阀为自动开关阀或自动调节阀。

作为选择,前述用以形成正压差的气体为氮气或二氧化碳。

前述方案及其各进一步选择方案可以自由组合以形成多个方案,均为可采用并要求保护的方案:各非冲突选择之间即可任意组合,本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为要保护的技术方案,在此不做穷举。

二、工作流程

气化炉循环水从气化炉水冷壁出来后,气化炉水冷壁前后压差高达0.1MPa以上,正常运行时,气化炉循环水进入气化炉循环水泵加压,回到气化炉循环水罐,再进入气化炉,通过气化炉水冷壁带走汽化热后,进行下一次水循环。

在气化炉和气化炉循环水泵之间设有气化炉循环水罐,当气化炉循环水泵停止运转,气化炉循环水依靠气化炉循环水罐与气化炉之间的压差实现流动,带走汽化热,气化炉循环水罐与气化炉循环水泵之间自动阀同时打开,将循环水排走。

该压差可以通过多种方式形成,例如,从气化炉循环水罐顶部通入气体保持气化炉循环水罐内操作压力为0.1~10MPa,气化炉循环水罐的液位用于维持气化炉停车时所需要的冷却水量。

三、有益效果

(1)利用气化炉循环水罐的自流原理,减少装置一级负荷供电的配置,减少了设备的投入,降低了设备投资的成本;

(2)使该循环水系统安全可靠可行;

(3)从根本上保护煤气化装置中的气化炉,排除了由于一级负荷供电出现故障而损坏气化炉的可能性,降低了运行过程中的维修成本。

四、附图说明

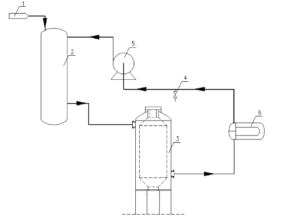

图1是装置流程示意图;

流程图中物流标记:1-来自公用系统的气体;

流程图中箭头标记:循环水流向;

流程图中设备、仪表标记:2-气化炉循环水罐,3-气化炉,4-自动阀,5-气化炉循环水泵,6-废热锅炉。

五、具体实施方式

下面结合具体实施例和附图对进一步的说明。

参考图1所示,一种用于煤气化装置的气化炉水冷壁循环水系统,包括构成循环的气化炉3、换热装置(例如废热锅炉6)和至少一个气化炉循环水泵5,气化炉3内设水冷壁,气化炉循环水泵5至气化炉3之间还设有至少一个气化炉循环水罐2,气化炉3至气化炉循环水罐2之间还设有能在气化炉循环水泵5停机时自动打开排水支路的自动阀4,气化炉循环水罐2至气化炉3之间存在正压差,该正压差满足气化炉循环水泵5停机时,从气化炉循环水罐2到气化炉3再到气化炉循环水泵5的单向水流动力;换热装置与气化炉3相邻位于其前后,自动阀4与气化炉循环水泵5相邻位于其前后。作为优选,气化炉循环水罐2至气化炉3之间正压差为0.1~10MPa。形成该正压差的方式有多种,比如,气化炉循环水罐2内通入气体形成该正压差,气化炉循环水罐2内通入气体控制气化炉循环水罐2内操作压力为0.1~10MPa;或者,气化炉循环水罐2位置高度高于气化炉3和废热锅炉6形成该正压差;或者,气化炉循环水罐2内通入气体,同时气化炉循环水罐2位置高度高于气化炉3和废热锅炉6,用以形成该正压差。作为选择,如本实施例图1所示,气化炉循环水罐2为一个,当气化炉循环水罐2多个时,多个气化炉循环水罐2之间并联;作为选择,如本实施例图1所示,气化炉循环水泵5为一个,当气化炉循环水泵5多个时,多个气化炉循环水泵5之间并联,形成备份。作为选择,自动阀4为电动或气动自动阀,自动阀4为自动开关阀或自动调节阀。

进一步地进行流程描述:参考图1所示,气化炉循环水从气化炉3出来后,进入废热锅炉6换热并产生低压蒸汽,正常运行时,气化炉循环水进入气化炉循环水泵5加压,回到气化炉循环水罐2,再进入气化炉3通过气化炉水冷壁带走汽化热后,进行下一次水循环。

在气化炉3和气化炉循环水泵5之间设有气化炉循环水罐2,将气化炉循环水罐2置于比气化炉3高5~70米的框架上,从气化炉循环水罐2顶部通入气体1保持气化炉循环水罐2内操作压力为0.1~10MPa,气化炉循环水罐2的液位用于维持气化炉3停车时所需要的冷却水量。当气化炉循环水泵5停止运转,气化炉循环水依靠气化炉循环水罐2与气化炉3之间的压差实现流动,带走汽化热,废热锅炉6与气化炉循环水泵5之间自动阀4同时打开,将循环水排走。