广东省大宝山矿业有限公司 512000

摘要:我国人均可支配收入不断提升,人们对于矿山工程质量也提出更高标准,矿山陶瓷过滤机作为矿山工程的重要组成部分,已经成为社会关注的重点内容。本文以矿山陶瓷过滤机作为研究对象,从单泵源单罐体结构分析、改进思路、双泵源双罐体结构分析等维度,对矿山陶瓷过滤机过滤系统的改进及应用进行详细分析,旨在为更多矿山工程单位提供技术指导,助力我国矿山行业的可持续发展。

关键词:陶瓷过滤机;真空系统;滤板堵塞;改进应用

引言:

针对矿山陶瓷过滤机存在的滤板堵塞,反冲系统不稳,进排水系统故障,控制反馈失效,真空低,管路不均匀,设备结构和模式不合理,结合清洗系统不稳等问题,对过滤机真空系统、反冲系统、联合清洗系统、设备结构等进行了技术改进,提高了设备稳定性,过滤效率整体提升10%左右。

1矿山陶瓷过滤机过滤系统的改进

1.1单泵源单罐体结构分析

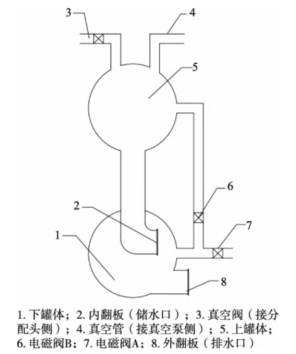

真空陶瓷过滤器存在着一些问题,如图1中所示为真空系统结构示意图的结构。

图1真空系统结构示意图

运转期间的蓄水和排水两次冲程。在进行排水操作时,电磁阀6被关闭,电磁阀7被开启,在这个时候,下罐与外部世界连通,外部的空气被补充到下部槽中,外部压力相等,上罐的四个开放状态是:分配头部3经常开启,与陶瓷板相通,真空泵端4经常开启并保持负压,当电磁阀6端闭合以切断上下罐相通,内翻板2处由于下罐气压为大气压>上罐负压导致翻板盖被压紧关闭,此时下罐体中的水由于重力作用就会推开排水口外翻板盖8排出。

在排放冲程完成之后,开启电磁阀6,关闭电磁阀7,这时,上罐分配头部3和真空泵末端4没有改变,下罐由于电磁阀7的关闭,外部与外部的连接被切断,这时,由于电磁阀6的开启,上下罐的气体快速流入上部罐,使得下部罐的压力相等,上部罐的水在重力的作用下流入下部罐,排水口8由于内部压力低于外部大气压力而被压缩,排水口8被阻塞,水在下部容器中蓄积。在两次冲程期间,由于储水冲程的出现,使得下罐的空气在一瞬间被打开,从而造成上箱的压力上升,在每次转换至储水冲程的时候,会引起真空压力的下降,而上部槽与分配头连接,造成过滤的真空度下降,滤饼含水量增加,从而影响真空泵的使用寿命。

1.2改进思路

思路一:取消上、下两个储罐之间的串连管线,在下罐区增设一个真空泵,用气动阀门来控制排水口的开闭。操作时,上槽可以持续地维持低压力,而下槽在蓄水冲程时,仅靠增加的一个真空泵来产生负压,在上、下槽压力相同时,内翻板的两边压力相同,上槽的水流会因重力而流入下罐。在排出冲程时,通过气动阀来控制下罐的排水口,并在与罐体连接的中段增设三通阀,在排泄冲程时开启,防止真空泵超载,降低排泄阻力。采用真空泵,以确保上罐压力在一定压力下运行,排水间隔时间和水量相适应,下罐采用的真空泵要比上罐的功率大;

思路二:排水方式改为由液位控制的排水泵排水。在罐体下部增加排水泵并由罐体内的液位控制启停,当液位超过罐体一定高度时启动水泵将滤液排出罐体,当液位下降到一定高度时停止排液。

1.3双泵源双罐体结构分析

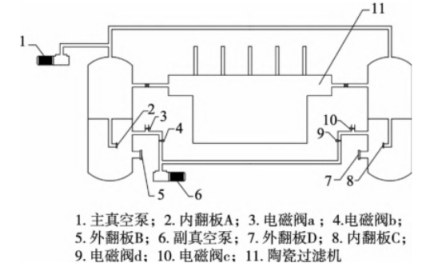

双泵源、双罐真空体系结构的两边的上部罐体与主真空泵连接,上部罐的末端连接到分配头,也就是滤板末端。在上、下两个容器之间有一个通道,通过一个向下的内翻板盖将它们分开。在泵道的两边,各有一个电磁阀,用于控制阀门的开关量,而在下水箱和外部,则通过一个电磁阀来控制开关。

图2双泵源双罐体结构示意图

在运转时,油罐还可分成两个冲程,一冲程是蓄水和排泄。左边的水箱做排水作业,右边的水箱做蓄水的冲程,两边的横梁进行排水。仅从左边观察,电磁阀3是关闭的,而电磁阀4是开放的,在这个时候,上箱连接到主泵,而下箱连接到副泵,当容器的压力与上箱的压力和压力相等时,打开中间的内翻板2,使上罐的水在重力的作用下流入下罐。由于外部大气压力大于容器内部压力,所以外翻板5是关闭的。这时右边的油缸要进行排水冲刷。关闭电磁阀9,开启电磁阀10,使下罐与外部相通,下部罐的压力等于大气压,底部槽中的上一行程中的水会在重力的作用下冲破外翻板7的滤液,并将内翻板8封闭,使上罐滤液不能进入下层[1]。

结果表明,左边的放水是右边的,左边是左边的。在储水期间,首先要从正常压起,在一定的时间内,在上、下两个油缸的压力相等的情况下,从上到下的放水,在一个蓄水周期的最后,也就是在副泵的电磁阀关闭的时候,开始进行抽水,直到压力达到正常的时候,再进行放水。在此期间,对侧水箱均处于排水阶段,也就是上部水箱仅在蓄水。到了储水的这一面,下槽的水压没有下降,与上槽的时间是一样的。到了下半循环,上罐滤液在压力相同的情况下,上罐滤液开始往下排。如果下罐的排水时间太短,下一次罐中的水就会在下一次循环中停留,而下一次下一次下罐的水量就会增加。由于矿质、水源、过滤条件、真空泵、外部环境、设备状态等,都是影响设备运行周期的重要因素,因此必须进行动态调整,如果管理不到位,可能会出现上、下两个真空缸的容积超过一定的限度,从而使滤液进入真空泵,引起电机过载,烧毁电动机,损坏真空泵。

1.4改进办法

为了改变这种情况,可以通过增加罐体容积(瞬间排水量增加对排水系统的压力),增加副泵的功率空间,增大上下罐体的排水口,增加向外排水口的数量,抬高真空泵,将电磁阀改为气动阀。或者,省去副泵,采用水位反馈式的排水模式,提高了系统的稳定性[2]。

2其他结构优化

(1)优化超声波清洁设备的结构。由下埋式结构变为可上下移动调整的支承支架;

(2)优化陶瓷片的安装构造。将支承杆加压板的固定方式改为下法兰螺钉固定;

(3)对排水的控制模式进行了优化。由固定的时间周期控制变为以实际水位作为输入信号进行控制:

(4)优化反冲体系的构造。将维修麻烦、耗材高、故障率高的滤水器过滤后用清水进行过滤,改用滤液回收,并采用高压空气与清水的混合反冲;

(5)零件的耗材优化。对组合清洁中所用的化学试剂进行优化,以降低设备的腐蚀破坏。

(6)管道和设备的安装结构的优化。在水源气源管线上增设减压阀,实现压力的稳定;真空泵加入缓冲槽和报警反馈,降低吸水超负荷的发生;主轴驱动和搅拌装置的超负荷保护,防止了装置的损伤[3]。

3应用效果

通过对真空系统的优化、真空泵的再配置、管道和控制流程的优化,解决了真空泵经常烧坏的问题,提高了过滤工作的真空度,提高了精矿的含水量。通过对超声波清洗系统的优化,使发电机和振动箱的稳定性得到改善,使滤板的清洁效果和工作效率得到了提高。通过对反冲系统进行了优化,由水反冲改为水气联合反冲,增加了减压阀的稳定反冲,降低了单模式的故障率,提高了反冲效果。将单泵的排液方式改为双泵排液,并将时间循环的排液量改为液面调节。总体来说,经过优化后的设备性能和稳定性有了很大的提高。

结束语:

1) 采用单油罐的自排液结构,对其进行了优化和改进,采用了双泵双管的自排液结构。提高了装置的真空度和稳定性,使产品含水量降低1%~2%;

2)采用固定的定时排液控制方式,对改进后的过滤液面反馈进行优化,降低了排液故障和设备损坏,提高了8~10%的工作效率;

3)将底部埋入固定的超声波优化,变成固定支架升降型,降低了故障和维修的困难,提高了清洁工作的质量;

4)反冲清洗系统增加了减压阀,反冲气路,滤液水回流,提高了反冲作用。

参考文献:

[1]李如学,普光跃,潘春雷,等. 陶瓷过滤机尾轮控制系统的改进设计[J]. 科学技术与工程,2012,12(28):7358-7360,7367.

[2]TT型陶瓷过滤机[Z]. 安徽铜都特种环保设备股份有限公司. 2005.

[3]李臣文,高航,王剑. 矿山陶瓷过滤机过滤系统的改进及应用[J]. 云南冶金,2022,51(4):186-191.