(海装上海局驻上海地区第二军事代表室)200135

摘要 本文论述了如何通过制定和实施大型环型总段吊装方案,针对该型船舶的三个大型环型总段的特点,合理设计吊点位置,减少船体吊装变形及吊装加强。并利用随船钢梁小车,将吊环于之融为一体,免去了后续船安装及拆卸吊环的过程以及大量的船体吊装加强。从而高效的完成了大型环型总段的吊装工作,为船舶在坞入建造打好的基础。

关键词 大型环型总段,随船架钢梁小车,减少船体变形及吊装加强

前言 国内某型船舶,在三个环型总段吊装时采用较为常规的吊装方案,将各个总段的起重吊环设置于主甲板面上,为减少每个吊点的受力,每上总段各设置32个吊环,并且通过有限元计算后增加大量20#槽钢加强,每个总段的槽钢加强重量约为20吨左右,这些总段经过如此加强后,仍在总段吊装后发现安装吊环的主甲板依旧变形较大,局部区域最大变形约有20mm,且在拆除这些吊环的过程中主甲板面也会部分变形。结合以上情况对该吊装方案进行分析得出:本船由于采用总段建造法,使得虽然该型船的主板由高强度钢组成,但由于主甲板板厚较薄,且主甲板的反顶加强也主要以球扁钢和小型T型部件组成,虽然通过有限元计算在吊装的安全角度上没有任何问题,但是在吊装过后要修复吊装时所产生的变形将会费时费力。考虑到该系列船今后还会继续建造,必须改进其吊装方案,以减少其在吊装时的主甲板产生的变形量和降低为总段吊装而加设的吊装加强,并尽量毕免吊环地拆装而产生的二次主甲板变形。

该船分为EZ、AZ、FZ三个总段,EZ总段为本船的机舱总段,AZ总段为本船的艉部总段,FZ总段为本船的艏部总段。三个总段分别摆放在随船架钢梁小车之上,随船架钢梁小车放置于水平的轨道之上。

以上三个总段都有着较大的外形型尺寸和极大的自身重量,起重时都必须采用两台700吨龙门起重机并机抬吊,方能进行总段吊装作业。

因此,找到一种即安全又操作便捷,并且可以有效减小吊装产生的主甲板变形的吊装方案十分重要。

2.1吊环安装位置的选择

根据首制船的吊装结果进行分析,得出主甲板面产生变形最大的原因是吊装过程中吊环受拉带动主甲板面产生的。而必免这一结果最佳的方法就是不将吊装用吊环安装在主甲板面之上,这样一来也可以必免吊环的拆装产生的二次主甲板变形。

综上所述,并结合本船的建造特点——本船的所有总段在总组时及入坞后全部座落于随船架钢梁小车上,得出如果将总段吊装用吊环全部安装在随船架钢梁小车上,则可以实现吊环不安装于主甲板面的要求,且随船架钢梁小车为永久性工装,安装在其上的吊环只需一次安装,无需拆除,只需在每次吊装之前进行例行的检查工作即可。当吊环安装在随船架钢梁小车上后,吊装时只有随船架钢梁小车进行受力,总段本体不会受到影响,因此原本在总段上增加的数十吨20#槽钢加强也不再需要进行加装,这样一来大大减轻的现场施工量。

在初步确定吊环的安装位置后,通过有限元计算重新设计并制作了一套符合吊装所用的随船架钢梁小车。下图为安装吊环后的随船架钢梁小车。

图一 安装吊环后的随船架钢梁小车

2.2典型总段吊装技术

EZ总段做为机舱总段作为比较具有典型性,选取作为典型总段进行分析。

2.2.1EZ总段的随船架钢梁小车布置

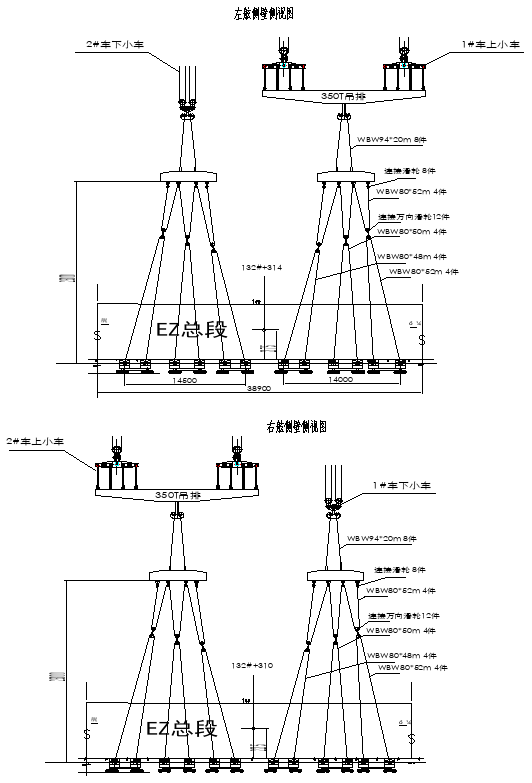

EZ总段总共设有12根随船架钢梁小车,每根随船架钢梁小车可以承重120吨。共计左右舷各有12个吊点。

2.2.2EZ总段的吊索具选择

由于EZ总段由于舾装率较好,整个总段的重量较大,需要采用两台700吨龙门起重机进行联合作业,因此需要每台700吨龙门起重机的上小车双钩进行并钩,每个钩点下再加挂特殊吊排,该吊排下有四个万向滑轮,并利用一根钢丝绳串这四个万向滑轮,这根钢丝绳下分三个吊点,每个吊点都接有万向滑轮,每个万向滑轮内再摆放一根压制钢丝绳,将吊点分成6个,这样四个吊钩下共分成24个吊点,左右舷各12个,每个吊点对应每个随船架钢梁小车的上吊环。由于所有的连接全采用万向滑轮,并且最下方的钢丝绳的长度由内向外每根长度增加2米,这样使得在吊装过程中每个吊点受力均匀,不会产生某一个吊环受力偏大而断裂的安全事故。对索具进行受力分析和计算,均在允许范围内。

图二 EZ总段吊索具配置图

3.1总段吊装入坞的顺序按照EZ——AZ——FZ 的顺序进行吊装。

3.2三总段均采用两台700T吊车联吊入坞,两台吊车在此过程中由单人联动操作。

3.3700吨吊钩慢速提升,周围指挥人员观察钢丝绳的状态,在确定钢丝绳符合起吊状态图示后方可提升吊钩负重。

3.4待总段整体离地后,起升至总段下的随船架小车下车轮离地200mm左右位置时停止起升,观察总段的稳定状态,确定安全后,方可继续提升至合适高度。

3.5总段移到坞内,放下时距轨道200mm左右时应暂停,在校核小车轮距与船坞铺板轨距匹配后慢慢下放。

3.6钢丝绳、卸口等吊装用具在起吊第二只总段前应再次进行检查,满足安全使用前提下方可在后续总段吊装中使用。

3.7鉴于700T吊车上小车限位要求,在起吊后续总段以及其他总段吊装入坞时需按照相关要求,顺序开启旁路开关,并全程进行监督,以确保安全。

上述的吊装和固定方案已顺利在后续船上进行施工,并收到了良好的效果。有效的去除了主甲板面因吊装而产生的变形,更免去了总段吊装安装及拆卸吊装加强,吊环安装后可重复利用,不需要反复的拆装。并为后续的施工作业创造了良好的施工环境。