广东力特工程机械有限公司

摘要:目前国内大型预应力混凝土箱梁的出运及上驳主要采用大型提梁机、龙门吊吊装或顶升滑移法进行,受到场地的限制,或者场地无预设轨道,则需要投入大量的时间与精力进行前期准备,耗时耗材,设备拆装不便。本文将介绍一种通过自行式模块车完成预应力混凝土箱梁出运及上驳的技术,较传统施工技术更灵活、更安全高效。

关键词:3000t级预应力混凝土箱梁;自行式模块车;滚装上驳;动态应力应变监测;姿态实时监控

一、概况

香港将军澳跨海大桥预应力混凝土箱梁项目,共有18片箱梁需从预制现场转移至驳船上并经海运抵达桥址现场交付吊装就位。该批次预应力混凝土箱梁共有4种规格,均采用C60高强度混凝土设计,最重件重约3344t,外形尺寸为:75m×(翼缘宽:17.8~20.3、底板宽:9.2~11.5)m×3.7m。预应力混凝土箱梁按照两端支承受力进行设计,装载时需尽可能保持原有受力状态,其中最重件预应力混凝土箱梁按梁体两端纵向2~20m范围支承受力。

由于现场条件限制,传统的大型提梁机、龙门吊吊装或顶升滑移法不适用于该项目,需要进行基于自行式模块车的预应力混凝土箱梁滚装上驳技术的研发。

二、可行性研究

2.1主要技术难题

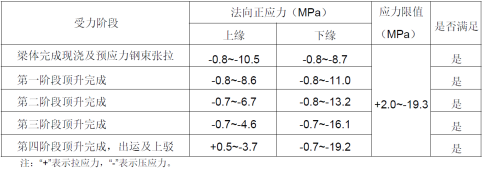

(1)为防止预应力混凝土箱梁施工过程中应力超限导致开裂损坏[1],预应力混凝土箱梁受压应力限值参照我国《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTGD62-2004中的第7.1.5条规定,混凝土的最大压应力应当≤0.5fck=19.3MPa(fck:C60混凝土标准抗压强度);我国《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTGD62-2004中6.3.1条规定,预应力混凝土受弯构件在进行正截面抗裂验算时,A类预应力混凝土构件在作用短期组合下受拉区混凝土的最大拉应力应≤0.7ftk=2.0MPa(ftk:C60混凝土标准抗拉强度)。本次验算的预应力混凝土箱梁全长范围内的应力值应介于+2.0~-19.3MPa之间,以此作为预应力混凝土箱梁装载运输(转存)时顶板、底板应力的安全控制限值。如何对预应力混凝土箱梁的受力进行监控是一大难题。

(2)预应力混凝土箱梁滚装上驳过程潮汐与驳船压载调节双向调控难,如何根据码头的特点、驳船的压载能力及所拟定滚装当天的潮汐状况,合理的选择开始滚装的潮位及科学地利用潮汐与驳船的压载调节,让整个滚装过程安全可控。

(3)预应力混凝土箱梁滚装上驳模块车组数量多,最多时需采用12个动力头及114轴线模块车进行布车,为防止各车组的不同步导致安全事故,需监控每列车组的驱动压力,当驱动压力差大于3bar时,程序需判断为不同步,及时对泵排量进行调整,以达到车组之间驱动及行走同步。

(4)由于预应力混凝土箱梁预制及后期安装都按照两端支承受力进行设计,装载运输时应尽可能保持原有受力状态,运输承载预应力混凝土箱梁时按照两端受力大,越往预应力混凝土箱梁中部受力越小的原则进行模块车的布置,需解决如何在预制预应力混凝土箱梁有限的底部空间进行车组定位、布置上百轴线的自行式模块车车组的难题。

(5)如何根据施工环境、预应力混凝土箱梁与自行式模块车车组的装载关系,对自行式模块车车组的支承区实行不少于3点的划分并进行相关可行性分析及验证。

2.2总体思路

本科研项目针对预应力混凝土箱梁的出运和装船进行技术研究,首先对预应力混凝土箱梁进行实体建模,分析出运及上船过程中的力系变化,理论上得出可行的受力模型;其次根据建模计算出预应力混凝土箱梁应变及扭转超限值,制定预应力混凝土箱梁应变及扭转监测方案;根据可行的受力模型设计分配梁,细化预应力混凝土箱梁的装载、出运及上驳方案并实施。

三、方案实施与应用

3.1预应力混凝土箱梁顶升装载。

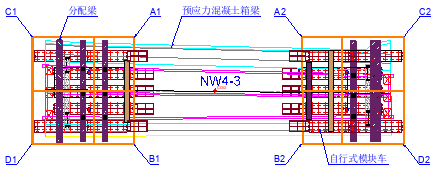

(1)划分支承区。将2组自行式模块车通过油管连接和阀门切换分为8个顶升支承区域,如下图1所示。

图1自行式模块车车组支承区划分示意图

(2)分阶段顶升。同步顶升C1、D1和C2、D2四个支承区,使C1、D1支承区增加的压力达到第一阶段对应压力值44bar--49bar(通过液压油表实时观测,可取统一压力值47bar),使C2、D2支承区增加的压力达到第一阶段对应压力值42bar--47bar(通过液压油表实时观测,可取统一压力值45bar);再同步顶升A1、B1、A2、B2四个支承区,使A1、B1支承区增加的压力达到第一阶段对应压力值47bar,使A2、B2支承区增加的压力达到第一阶段对应压力值45bar。重复以上操作完成后续三个阶段的顶升,直至将预应力混凝土箱梁整体顶升离开钢支墩上表面100mm以完成装载及自行式模块车三点支承的切换。

3.2通过杆系及实体建模对预应力混凝土箱梁顶升装载、出运及上驳进行受力计算。

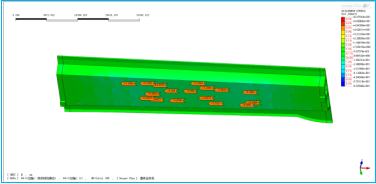

根据预应力混凝土箱梁顶升装载、出运及上驳的方案,对应力混凝土箱梁进行杆系及实体建模验算,通过结构验算理论分析方案的可行性,结果如下图2、图3及表1所示。

图2梁体主拉应力云图(最大值1.32MPa)

图3梁底正应力云图(最大值-16.27MPa)

表1梁体应力计算结果

根据验算结果可知,按设计方案,预应力混凝土箱梁在装载运输各受力状态下,梁长范围内各截面上下缘理论上均未出现超限应力,装载运输方案满足预应力混凝土箱梁安全受力要求,不会出现顶板、底板横向开裂或受压破坏。

3.3预应力混凝土箱梁装载、出运及上驳过程动态应力应变监测。

(1)预应力混凝土箱梁装载前的技术状况检查。

着重检查梁体有无影响其结构承载能力的裂缝[2]或缺陷以及是否对装载运输过程产生安全性的病害等,若经检查存在相关病害,则应及时出具相应的处理建议,在箱梁装载运输前修复相关病害,确保预应力混凝土箱梁装载运输的安全。

(2)动态应力应变监测测点布置。

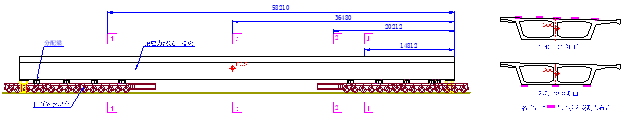

由于梁体顶升至上驳过程中,梁体自身从两点简支体系(临时台座)转化为多点支承体系。根据梁体顶升、出运及上驳情况,主要对梁体的应力和位移进行监测,监控测试断面及测点布置如下图4所示。

图4梁体应变测试断面及测点布置示意图

(3)监测预警阈值的确定。

预警阈值是由理论得到的应变(位移)值等指标以一定系数进行折减所得。考虑梁体结构的一定安全储备及预应力混凝土箱梁自身的特殊性,需确保实测应变值小于理论应变增量,即为确保规范《公路桥梁承载能力检测评定规程》(JTG/TJ21-2011)中的校验系数小于1。根据有限元计算分析结果制定梁体在各阶段的应变、位移预警值,见下表2、表3。

表2梁体应变测点预警阀值(με)

表3梁体位移测点预警阀值(mm)

3.4采用静力水准仪对预应力混凝土箱梁顶升装载、出运及上驳全过程姿态实时监控,根据实时监测数据调整预应力混凝土箱梁水平度在可控范围内,有效防止梁体受扭变形。

3.5建立水动力模型,分析自行式模块车、驳船压载、潮汐变化之间的相互调节关系,进行驳船滚装压载计算分析,实现自行式模块车车组加载与驳船压载调节的良好匹配。

3.6应用情况

通过该技术的研发及应用,公司安全高效地完成了香港将军澳跨海大桥18件预应力混凝土箱梁的滚装上驳施工。该科研项目创造了国内最重件预应力混凝土箱梁的自行式模块车滚装运输新纪录,项目主要成果达到国内领先水平,赢得了业主的赞誉,并在行业内引起广泛的响应。

四、结束语

3000t级预应力混凝土箱梁采用自行式模块车滚装上驳施工工艺在国内尚属首次,该研究通过基于自行式模块车的大型预应力混凝土箱梁滚装上驳技术研发优化了预应力箱梁预制及出运施工工序。采用该技术,箱梁的预制及出运受场地限制小、可批次预制存放,节约工期,提高了施工效率,安全可靠。该技术提供了一种预应力混凝土箱梁设备滚装上驳的思路和可借鉴方法,可解决大型预应力混凝土箱梁出运的难题,也对行业类似超大型设备施工难题的解决具有一定的推动作用。

参考文献:

[1]雷俊卿,肖赟,张坤,等.预应力混凝土梁变幅疲劳性能试验研究[J].振动与冲击,2013,32(18):95–100.

[2]张开敬,马忠国.部分预应力混凝士无箍筋约束箱梁抗剪强度的试验研究[J].西南交通大学学报,1990,25(2):14-22