622323199307162418 新疆维吾尔自治区吐鲁番市 838100

摘要:介绍了以氯碱固废电石渣为原料制备高活性氧化钙的两种方法,对两种方法的利弊进行概述,比较了两种方法的实施可行性。

关键词:电石渣;球团;循环利用;先烧后压;先压后烧

电石渣是电石法制备乙炔气体过程中产生的工业废渣,目前较为常用的处理方法为生产水泥、建筑材料、化工产品和三废治理的原料。受建筑行业产能过剩及水泥行业自身建设饱和影响,电石渣固废处理形势依然严峻,利用电石渣替代石灰石制备高活性氧化钙生产电石既可以大量处理电石渣,又可以降低石灰石开采带来的环境、经济成本,可谓一举多得。

一、电石渣的用途

(一)水泥原材料

缓冲料仓(V04103)的电石经螺旋计量给料机(M04106)均匀地送入干法乙炔发生器(R04101),螺旋计量给料机(M04106)进入发生器的电石从发生器中心向外侧均匀分布,电石以S型路线通过5层塔盘,到达发生器最底层,依次通过干渣下料器、FU输送机、干渣斗提机进入干渣仓。(1#干渣仓的电石渣通过1#干渣下料器,依次通过1#、3#、5#、6#电石渣皮带输送至环保建材。#干渣仓的电石渣依次通过#干渣下料器,依次通过#、3#、5#、6#电石渣皮带输送至环保建材。3#干渣仓电石渣通过3#干渣下料器,依次通过5#、6#电石渣皮带送至环保建材)

(二)脱硫剂原材料

电石渣通过4#电石渣皮带输送到3#电石渣仓底部,通过电石渣输送管链机、电石渣振动筛、电石渣提升机、筛余电石渣提升机、FU刮板机、电石渣除尘将成品送入成品仓,不合格电石渣进入废料仓,成品仓为电石渣浆配制提供原料。

二、电石渣特点

1、制成的水泥品质高;

2、节约了大量的石灰石资源;

3、全套工艺密闭、洁净、环保、无二次污染;

4、系统自动化程度高,全程可实现远程调控、实时监控,运行成本低;

三、利用电石渣制备高活性氧化钙的方法

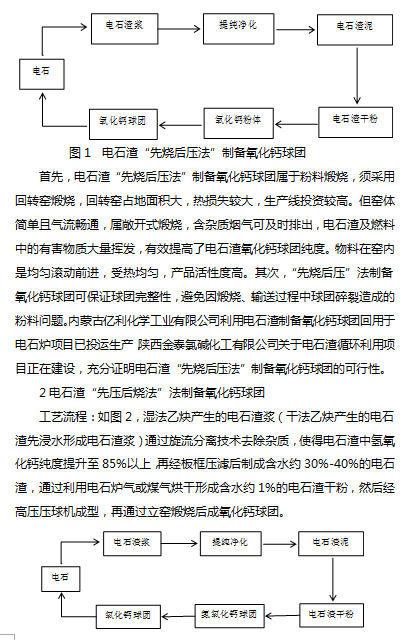

(一)电石渣“先烧后压法”制备高活性氧化钙

工艺流程:如图1,湿法乙炔产生的电石渣浆(干法乙炔产生的电石渣先浸水形成电石渣浆)通过旋流分离技术去除杂质,使得电石渣中氢氧化钙纯度提升至85%以上,再经板框压滤后制成含水约30%-40%的电石渣,通过利用电石炉气或煤气烘干形成含水约1%的电石渣干粉,电石渣干粉经过回转窑煅烧成为氧化钙粉料,再通过压球设备制成高活性氧化钙。

(二)电石渣“先压后烧法”制备高活性氧化钙

|

电石渣“先压后烧法”法制备高活性氧化钙属于块状物料煅烧,为避免在煅烧过程中球团碎裂,采用立窑煅烧,立窑占地面积小,热耗相对较小,投资较低。但立窑结构复杂,物料在内属密闭式煅烧,受热不均匀,产品过烧、欠烧现象较多,需要形成类似马弗炉的温度场效应,产品的活性度才会有所提高,对操作要求较高。因炉内气流及压力的要求,有害物质易附着,影响后期电石生产及品质,一般适合烧大块,才能保证炉内透气性,固对高活性氧化钙强度要求较高。才能保证炉内透气性,固对高活性氧化钙强度要求较高。因氢高活性氧化钙在煅烧过程中伴随着水分挥发和氢氧化钙分解,导致煅烧后的球团强度远远低于石灰石煅烧后的氧化钙块料强度,采用添加黏结剂增加球团强度效果也不明显,所以目前该种方法仍没有投产使用案例。

分析:

两种电石渣制备高活性氧化钙方法理论上均有实施的可行性,利用先烧后压法制备高活性氧化钙整个过程中物料为粉状,避免的输送过程中的球团碎裂问题,但冷却、成型过程中易产生环境污染,且煅烧过的氧化钙粉末因含水较小,成球率难以保证。利用先压后烧法制备高活性氧化钙在成球过程中可以通过调整电石渣含水来保证成球率较高,但球团经煅烧后强度下降明显,后期输送、储存过程中球团碎裂现象不可避免。无论采取哪种方法,制备好高活性氧化钙均要进行封闭式储存,即尽量减少与空气的接触,避免高活性氧化钙吸潮分解,保证在4h内入炉煅烧。

四、电石渣含水与生电石率关系

通过实际操作中数据可以看出,随着水比值的不断增加,电石渣中的生电石率逐渐降低,但不能一味地降低水比,必须根据发生器运行状态,参考重要的工艺参数,如搅拌电流、搅拌频率、气、固相温度等来调整发生器水比,因此在同样的工艺条件下,发生器的水比也不完全相同。调整电石渣中生电石率;

第一阶段:

1、选择1#、2#、3#发生器作为实验,每小时记录一次发生器运行的压力、温度、搅拌电流、搅拌频率、进料量、以及水比值的变化情况;

2、记录发生器的注水量及含固量对发生器水比与搅拌电流的影响,以及电石发气量对水比值与搅拌电流的影响;

3、通过调整搅拌频率、搅拌电流、发气量、注水量、含固量等参数,检测发生器运行的指标变化情况,进行系统的分析;

4、每四小时做一次电石粒度、发气量、电石渣含水、生电石率统计;

第二阶段:

1、通过总结第一阶段的数值,在保证发生器平稳运行的基础上,加大发生器的水比值,首先每30分钟提高2-5个水比值,严格监控发生器的运行情况及电石渣含水、生电石率,直至电石渣中的生电石率小于1.%,必须保证发生器运行平稳,电石渣含水过高会影响干渣下料器的正常下渣及发生器指标变化;

2、要求含固量必须≤5%,搅拌频率≤30Hz,每班检查清理注水喷头至少次,对于堵塞喷头及时清理,防止注水喷洒不均匀,保证电石与水充分接触,电石反应完全;

第三阶段:

1、根据第一阶段实验阶段和第二阶段操作阶段,将4#-14#发生器全部进行工艺操作调整,首先每30分钟提高2-5个水比值,严格监控发生器的运行情况及电石渣含水、生电石率,直至电石渣中的生电石率小于1.%,必须保证发生器运行平稳,电石渣含水过高会影响干渣下料器的正常下渣及发生器指标变化;

2、将4#、14#发生器的所有指标每一小时记录一次,观察其他发生器的参数变化,不得一次增加水比过多,严格控制含固量≤5%,发生器注水喷头畅通,对异常指标统计上报,区域管理人员组织开会讨论分析解决,以保证所有发生器的正常运行,且实现降本增效;

3、将每台发生器运行参数进行系统的整理统计,在降低电石渣中生电石率的前提下,保证电石渣含水、所有参数均在工艺指标范围内,且不能出现因试验过程而造成的非计划停车;

第四阶段:

1、1#-14#发生器的所有运行数据整合,对所有数据进行固化操作要求,对于暂时超指标的数值进行统计分析,最终制定应对措施;

2、根据含固量、电石发气量、水比值、电石渣含水、搅拌频率、注水量数据对照表,及时调整保证电石渣生电石率的含量在规定范围内;

3、通过控制优化工艺操作,最终将电石渣中的生电石率控制在1.%以下;

结束语

电石渣固废造成的资源浪费和环境问题已经是氯碱行业必须关注的一点,通过不同途径的电石渣循环利用可有效解决这一问题,但如何选择电石渣处理方式需要系统的讨论分析,寻找最合理的处理方式,避免资源的再次浪费和环境污染问题。

参考文献:

[1]马林凤,朱建华.利用电石渣代替石灰石制备氧化钙的可行性分析[J]. 聚氯乙烯,2019,45(7):39-43.

[2]周鹏飞,平寒锐,张方,孙凯,等.固废电石渣发展循环经济的工艺研究[J]. 化工管理,2019,(17):176-177.

[3]王素娥, 高俊, 林明丽, 李靖,等.电石渣中氧化钙的回收初探[J].现代化工,2019,27(2):450-453.

[4]王治帅,公旭中,王志,等.电石渣制备高强度氧化钙及其含碳球团循环生产电石[J],中国氯碱,2020,(1):42-46

[5]郝素菊,任倩倩,张玉柱,蒋武锋,等.石灰的活性度及微观结构研究[J],过程工程学报,2020,17(1):151-155