江苏恒神股份有限公司 江苏丹阳 212300

摘要 复合材料锥形筒体结构在进行螺旋缠绕时,通常情况下,直径小的一端壁厚大于直径大的一端,在满足产品性能的条件下,壁厚较厚一端相对富余,一定程度上造成纤维材料的浪费。本文主要基于CADWind软件对复合材料锥形筒体等壁厚缠绕设计进行了一些探索研究。

关键词 纤维缠绕;等壁厚缠绕;锥形筒体;CADWind

1 引言

复合材料缠绕制品主要有筒形、球形、锥形、环形等回转体结构形式,在航空航天、海洋、轨道交通等领域均有广泛的应用。其中锥形结构因两端大小不等,在缠绕线型设计时,具有一定的特殊性。

锥形筒体结构在进行螺旋缠绕时,通常情况下,直径小的一端壁厚大于直径大的一端。在满足产品性能的条件下,壁厚较厚一端相对富余,一定程度上造成纤维材料的浪费。本文主要基于CADWind软件对复合材料锥形筒体等厚度缠绕设计进行了一些探索研究。

2 等壁厚设计

2.1 对于筒形筒体结构,在进行螺旋缠绕时,有以下推论:

图1筒形筒体示意

b=bp*cosα,2πR/b=N (1)

其中,b:纤维带环向方向宽度;

bp:纤维带宽度;

N:纤维带布满筒体环向所需纤维带数;

由公式(1)得N=2πR*cosα/bp (2)

2.2 对于锥形结构,根据公式(1)(2)推导可得:

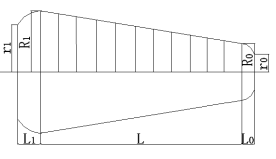

图2 锥形筒体示意

N1=2πR1*cosα1/bp,N0=2πR0*cosα0/bp (3)

其中,R1:大端赤道圆半径;

R0:小端赤道圆半径;

α1:大端赤道圆位置缠绕角;

α0:小端赤道圆位置缠绕角;

r1:大端极孔半径;

r0:小端极孔半径;

L1:大端封头高度;

L0:小端封头高度;

L:筒身段长度;

则根据推导可得一个螺旋缠绕循环,锥形筒体筒身两端壁厚相同的条件为N1=N0,即:

R1*cosα1=R0*cosα0,R1>R0 (4)

3 缠绕角计算

在锥形筒体产品结构确定的情况下,R1、R0、L均为定值,r1、r0、L1、L0、L等根据要求调整。

3.1 根据公式(4)可知α1>α0,则筒身段需进行变角度缠绕。由螺旋缠绕角计算公式r/R=sinα,代入公式(4)推导可得:

R21-r21=R20-r20(5)

另,筒身段的稳定缠绕条件,即筒身段缠绕满足非测地线稳定缠绕方程[1]:

μ≥R*(1/sinα0-1/sinα1)/L (6)

其中:

μ:缠绕摩擦系数;

α0:一端较小缠绕角;

α1:另一端较大缠绕角;

R:筒身半径;

L:筒身段长度;

3.2 根据公式(5)推导得:

r21+R20-R21=r20>0,r21>R21-R20(7)

根据公式(6)推导得:

•μ≥R(1/sinα0-1/sinα1)/L

•μ*L/R+1/sinα1≥1/sinα0

•sinα0≥1/(μ*L/R+1/sinα1)

•r0/R0≥1/(μ*L/R+R1/r1)

•r0≥R0/(μ*L/R+R1/r1) (8)

由上式可知,随R增加,r0增加,所以不等式中R取值[R1,R0]max。

即在R0、r1、R1、L、μ等确定的情况下,r0最小取R0/(μ*L/R1+R1/r1),才能达到纤维全覆盖并稳定缠绕的目标。

4 缠绕程序设计

4.1 根据公式(4)所列,当r1确定时,cosα0=R1*cosα1/R0,设方程cosαx=R1*cosα1/Rx, x=[0,n],取整,

图3 筒身段均分示意

锥形筒体按筒身直径比例均分n等份,即筒身直径由Rx,逐渐变化至R1,变化值为

△R=(R1-R0)/(n+1),Rx=△R*x+R0,缠绕角由αx=arccos(R1*cosα1/Rx)逐渐变化至

α1。同时稳定缠绕条件为每段间缠绕角变化值需满足△α´≤arctanμ。

5 算例

某锥形筒内尺寸要求:R0=140、R1=220、L=1000、μ=0.1,纤维单层厚度0.18mm,设计模具并进行等壁厚缠绕线型设计;

5.1根据公式(7)(8)求得r1>170,r0≥87.5,另根据公式(7)r21+R20-R21=r20代入r1值,试算得出r1、r0合适取值为r1=192,r0=89.8。由此取L1=30,L0=50。

则求得α0=39.9°,α1=60.8°。

5.2 根据△R=(R1-R0)/(n+1),得△R=7.3,分别求得Rx值,代入αx=arccos(R1*cosα1/Rx)求得αx值。

筒身段均分10段,则缠绕角由大端封头α1,逐渐变化至小端封头α0,最大变化值为3.28°<arctanμ=5.71°。

图4 筒身段角度渐变值

5.3 封头包角计算

根据公式(3)计算两端封头包角:

β1=arcsin((L1*tanα1-r1)/R1)+90°=51°

β0=arcsin((L0*tanα0-r0)/R0)+90°=61.4°

5.4 CADWind软件模拟

5.4.1 根据锥形筒体模具尺寸建立模型。

图5 锥形筒体Cadwind软件建模

5.4.2 选择非测地线螺旋缠绕,输入角度、摩擦系数、包角等参数,软件模拟缠绕线型。

图6 筒身段厚度变化图

图7 前后极孔包络图

5.4.3 根据模拟结果

(1)小端缠绕角为42.7°,大端缠绕角为60°,与理论值最大相差3.8°;

(2)筒身段一个螺旋层厚度区间为[0.36mm,0.37mm],差值为0.1mm,即筒身段壁厚浮动在3%以内,基本达到等壁厚设计要求。

(3)根据缠绕角公式反求模拟程序中极孔半径值r1´=R1*sin60°=190.5,r0´=R0*sin42.7°=95。在实际缠绕过程中,考虑到纤维在封头端存在堆积与滑移情况,同时通过微调起始点位置,可以实现纤维的稳定缠绕及全覆盖。

6 结语

(1)锥形筒体等壁厚缠绕线形设计关键在于满足R21-r21=R20-r20条件;

(2)根据模拟程序,结合实际对部分参数进行微调,以实现线型的稳定缠绕及全覆盖。

![]() [1] 费春东等.不等开口柱形压力容器的渐变角度缠绕规律研究[J]. 纤维复合材料,2012(01):48-50.

[1] 费春东等.不等开口柱形压力容器的渐变角度缠绕规律研究[J]. 纤维复合材料,2012(01):48-50.