杭州电化集团有限公司 浙江杭州 31000

摘要: 腐蚀性较强的有毒气体介质在工业生产装置上是需要确保无泄漏运行的,作为工业生产的心脏循环压缩机来说,对压缩机本身的耐腐蚀性,密封要求是极其重要的,而这既有技术难题也有难以调和的经济性不佳的问题,从经济性的角度来说就是考虑设备耐腐蚀性材质,包括压缩机壳体,叶轮,机械密封,迷宫密封,对抗介质腐蚀的润滑剂等等,从防泄漏的密封要求上来说就是要考虑结构复杂,设计和验证较为复杂的机械密封,同时针对机械密封的使用条件对整个生产系统来说也存在较为严格的要求,比如输送介质较为纯净,无固相粉尘或易结晶液相,更为重要的一点是作为机械密封的润滑剂,既需要耐输送介质的腐蚀,还要在高速运行下保持润滑效果的长期有效,正常泄漏不会对生产,环境,经济性产生较大影响。

窗体底端

窗体底端

关键字:腐蚀性;泄漏; 密封;经济性

为满足工业氯化氢循环气的正常运行,需要对压缩机接触氯化氢的表面进行有效防腐,同时为确保不泄漏需对两轴进行有效的密封处理;进一步考虑还要兼顾生产经营的经济性;在考虑是否选用无油的干气密封和有油的机械密封之间进行很长时间的研究讨论,干气密封胜在运行成本比较低,但是先期投资成本比较高,控制比较复杂,控制要求比较高,要求操作人员的操作技能比较高,一旦发生故障修复起来比较困难,而有油润滑的机械密封先期投资较低,但是运行成本比较高,为了对抗氯化氢腐蚀而选择的一种特殊耐腐蚀的循环油价格比较高,泄漏成本比较大,后续维修的话我们基本可以自行处理,整个压缩机的难点就是要对抗氯化氢腐蚀的前提下尽量考虑经济性,最高采用德国进口机器的时候投资成本是现在国产的5倍多,运行成本在国产后基本接近进口机型,但是使用周期上还存在一些差距,为解决以上一些难题做了一下的研究和实验。

氯化氢介质基本上让不锈钢没了用武之地,采用耐氯化氢腐蚀的纯镍材料存在造价太高,铸造困难,材料强度差等情况,其他想哈氏合金等耐氯化氢腐蚀的材质造价比采用镀镍的进口机型还要贵,所有就目前来说采用铸铁后镀镍处理是最经济的办法,但是因为镀镍本身存在的结合力不是太好,厚度很难达到50丝以上,当然国外的化学镀技术比较成熟,可以将镀镍层厚度镀到75丝,以上原因是机壳,叶轮等跟氯气接触的部分寿命有限,基本上在使用18个月左右就会存在镍层脱落而使机壳腐蚀的情况,当然不考虑机器因安装精度问题引起的自磨损导致的镍层脱落,就目前来看进口和国产都是选择化学镀镍的形式来应对腐蚀的情况,以往国内还是选择电镀镍,但是电镀镍的结合力更低,近几年随着国内化学镀水平的提高,其结合力和厚度也慢慢可以满足工况的需求。

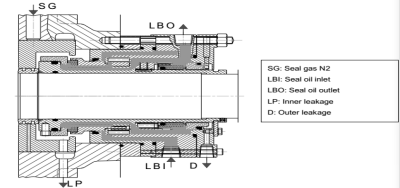

接下来就是应对密封的问题了,氯化氢介质直接接触人体的话会引起人的呼吸道疾病,情况严重的可能会危及人的生命,所以对氯化氢泄漏的情况是需要完全杜绝的,面对这个问题目前来说最优的方式只能是选择油润滑的机械密封,在使用机械密封时,最早接触到的是约翰克兰的双端面非平衡机封,该机封的优点是介质端的静环做机封端面,摩擦副的补偿效果较好,但是润滑油会流经迷宫端面,在端面有系统粉尘达到后会引起回流口堵塞而致使润滑油泄漏到工作腔,该机封的前后端面是相互独立的,不能前后自行相互补偿,因而油压控制要比较稳定不能出现大的变动,好处在于前端面如果失效的话后端面依旧能发挥相应的作用,该机封结构在工况很洁净的前提下是非常有效的,结构图如下:

后续因为进行国产化改造,约翰克兰的机封价格太贵所以跟国内的机封进行探讨研究初步选用双端面平衡性机械进行实验:

此机封的优点在于前端面位置设置了台阶一定程度上使润滑油优先进入回流口,前后端面共用补偿弹簧,能根据机器运转过程中产生的轴向跳动和油压变化自行补偿摩擦副的作用力,缺点在于会导致前后摩擦副总是一紧一松的状态,一面改善了密封预紧力的同时一面却产生了松懈,不能同时保证两个端面同时保持最佳的密封状态,好处在于结构简单造价低,在油压控制较为稳定,机器自身震动,轴向跳动正常的情况下还是有效的,而机器自身震动,轴向跳动等需要比较高的加工质量和安装质量来保证;还有一点就是抗氯化氢腐蚀的润滑油世界范围内的产量都比较低,国内产量更是少得可怜,所以价格比较高,一旦存在异常泄漏,那损失会比较明显。

一般情况下机械密封的主要泄漏位置应该还是在摩擦副的位置,动静环的磨损,油压不稳定,机器震动大引起的油膜不够机封发热以及油膜过厚泄漏等情况,然而在实际运行过程中发现静密封也发现过泄漏的情况,这其中有O型圈选材存在不缺陷,压缩量不够,多次安装后的回弹力不够灯原因,还有机封锁止环有些采用半圆结构,该结构周向预紧力不平衡导致O型圈周向密封不严密而引起泄漏,这种半月结构在轴径小于60mm以内的机封有效,反之则会有密封效果不好的情况。

氯化氢循环压缩机维修后的安装间隙的精确控制和调整,以及安装后的机封测试以及机器测试是确保维修质量的几个关键,机器出现故障后,或机封失效或震动偏大等原因引起的故障在拆出系统后第一件事就是去除残余氯化氢对机体的腐蚀方法有用大量水冲洗后喷涂耐氯化氢腐蚀的油,或者用大量石灰粉去除机体内残余的氯化氢,然后拆出正副油箱,拆齿轮前做好标记,齿轮箱齿轮做好保护,再依次拆出四个轴承,四个机械密封,机械密封需要放在干净的煤油里面清洗,机械密封存在异常泄漏的还需要解体机械密封检查动静环,O型圈,补偿弹簧这三大件,回弹性不好的O型圈尽量更换,摩擦面存在破损的地方可以用碾磨修复,无法修复的需要进行更换,修复完成后要进行打压试验,确保静试压无泄漏的情况下进行动试压实验,完全合格后方可装回,而机器安装的间隙是确保整台机器有效运行的关键,其中几个主要的间隙是必须要确保的,前后墙板与叶轮的间隙和应在90-100丝,其中驱动侧应在50-65丝之间,叶轮之间的间隙是压缩机能正常运转的关键,一般控制在30-35丝,该间隙的调整是压缩机修复后装配的一个技巧,必须使一个叶轮处在45°,一个叶轮记下与齿轮的记号,然后用塞尺进行间隙测量,而调整需要靠一点一点调整齿轮与轴的位置,叶轮之间的间隙调整完成后就需要调整墙板与叶轮之间的间隙,这个间隙主要依靠调整轴的两头锁止螺母来调整,为确保间隙不游动还需要适当增加垫片,装配结束后需要上测试平台进行空车测试机械密封的密封性能和机械性能,一般经过4歌小时以上的空车运行就可以确认机器修复成功与否,修复完成后复位到系统,开车前一定要进行盘车,确保腔体没有杂物损害机体。

以上是有关罗茨式氯化氢循环压缩机选型,设计,制造,维修等过程中遇到的重点及难点问题,望与同行间进行有效的沟通以完善该机型在氯化氢介质中的有效运行。

参考文献:

[1] 德国爱珍压缩机随机资料

窗体顶端

窗体底端

窗体顶端