山东海江化工有限公司 山东 淄博 256405

摘要:本文主要以13万吨/年丙烯腈装置为例,根据装置物料消耗情况及产品产量统计,查找造成丙烯转化率低和丙烯腈单收偏低的原因,从而提出工艺指导方案,用于指导生产。

关键词: 丙烯腈;单收;催化剂;反应器

1生产装置生产概况

山东某13万吨/年丙烯腈装置采用丙烯、氨氧化法生产丙烯腈,副产品乙腈、氢氰酸,采用国产反应器(流化床反应器)和国产催化剂,运行时间将近四年,随着装置的运行,原料消耗开始逐渐上升,原料丙烯转化率、产品丙烯腈、副产品乙腈单收偏低,丙烯腈装置丙烯设计单耗(折百计算)为1.043-1.0435,该装置实际单耗高于此数值(1.05-1.055),13万吨/年丙烯腈装置为当前国内单个反应器最大的丙烯腈生产装置。

2丙烯腈装置单耗高的原因

2.1原料配比的影响

从丙烯腈反应方程式CH1=CH-CH+NH3+3/202—→CH2=CH-CN+3H2O来看,理论上丙烯、氨、氧的摩尔比为1:1:1.5,丙烯腈反应器进料为气相,采用标况流量计,因此标准体积比也是1:1:1.5,但在实际生产过程中,丙烯并不是完整转化成丙烯腈,而是随着反应的进行,伴随着一些副反应产物(氢氰酸、乙腈、丙烯醛、一氧化碳、二氧化碳等)的生成。这些副反应都要消耗大量的氧和氨气,丙烯也不能100%完全转化。丙烯腈装置从经济效益、反应的安全性、剩余原料的处理、后续处理单元(AOGI或者AOGC)运行的稳定性和容易操作性等角度综合考虑,丙烯腈反应工艺利用氨过量用于提高丙烯的转化率,剩余的氨通过急冷塔利用硫酸中和处理掉,生成硫酸铵溶液,送到后续处理单元。根据生产技术要求,气相氨烯比(摩尔比)控制在1.15-1.25:1。根据实际生产经验为了避免反应后氧气过多增加爆炸的危险性,且防止剩余尾氧过低,造成催化剂被还原,无法再生,要求控制尾氧为1%-2%,一般空烯比为9.0-10.5:1。在该配比下丙烯腈单收最高(≥80%)。

2.2反应温度影响

反应器控制温度对丙烯、氨氧化法生产丙烯腈至为关键,合适的控制温度主要由催化剂型号和催化剂活性决定(国内当前使用较多的催化剂为SANC-08和XYA-5两种催化剂)。丙烯腈反应所用催化剂(主要成份是钼铋)的活性主要由丙烯转化率来衡量,丙烯转化率的理想值为达到98%以上,反应温度应控制在420℃-450℃,如果过低,催化剂的活性显示不足,丙烯转化率低,剩余丙烯高。温度过高也使生成的丙烯腈深度氧化成CO和CO2,根据实际生产经验,过高的反应温度也会使催化剂活性大大降低,副产物增多、转化率降低、剩余丙烯升高,催化剂使用寿命大大降低,对后续急冷塔的冷却也会带来一定影响。如果反应器温度达到550℃,就会引起反应的飞温而引起后燃,催化剂就会被烧结而无法再生。

2.3反应压力的影响

从以上丙烯腈反应主副反应方程式来看,加压有利于加快反应速度,提高丙烯腈反应器的生产能力,但根据生产经验结论为反应器压力增加,催化剂XYA-5的选择性会降低。产品丙烯腈的收率就会下降,丙烯消耗定额就会增加,因此丙烯、氨氧化法生产丙烯腈过程不宜在过度加压下进行,通过实践表明丙烯腈反应器反应压力控制在0.048~0.065(MPa,表压)之间比较适宜,线速在0.6-0.7m/h,反应器线速度(m/s)=(反应器进料量)(Tr)(Pn)(1.05)/(反应器截面积)(Tn)(Pr)。但反应器压力控制使反应不能进行,当线速低于正常控制范围,也会造成催化剂的严重跑损,若压力过高则线速过低,催化剂跑损严重。压力过低,催化剂在反应器内不能形成沸腾状,床层会形成沟流,反应器内的催化剂由于离心力的不足而造成反应器内部的18组旋风分离器分离效果差,而使一部分催化剂跑损。当线速超过0.9m/h时,催化剂跑损尤为严重,催化剂跑损过多,易造成反应后冷却器和急冷塔喷淋枪头堵塞,造成急冷塔后汽提塔过滤器的堵塞,催化剂粒度分布不均匀,给企业造成巨大经济损失,严重时还会造成生产停车,因此合适的压力应在0.048Mpa~0.065Mpa,这样丙烯腈的收率和丙烯转化率就能控制在较理想的范围内。

2.4催化剂性能的影响

该丙烯腈装置采用国产化催化剂,我们一般用它的活性、选择性和稳定性来衡量催化剂的性能。催化剂的性能的好坏是影响丙烯腈反应的最为关键的一个条件,它直接关系到丙烯腈反应的顺利进行、丙烯腈的收率,副产物的多少等,因此催化剂的好坏决定是生成丙烯腈反应的关键,进而决定催化剂性能的指标,我们用丙烯转化率来表示即丙烯转化率越高,说明它的活性越好。丙烯的转化率我们可用列式来表示:

转化率=发生反应的丙烯的量(Nm3/h)/投人反应的丙烯量(Nm3/h)×100%。正常的丙烯转化率应在98%以上。当在正常的压力、温度和适当的配比下我们选择XYA-5催化剂生产丙烯腈,丙烯腈转化率分析结果都在99%以上,当然我们在实际生产中,不止看丙烯转化率,更重要的是要看丙烯腈的收率(催化剂的选择性),这是我们选择适宜的压力、温度和配比的根本原因。

丙烯腈催化剂的设计使用寿命一般为5年,随着使用时间的增加,催化剂活性会逐渐下降,使用过程可能发生使用不当导致催化剂磨损率增加、催化剂中毒等现象,导致反应效果下降。

催化剂粒度的分布不均匀导致反应效果下降。如果生产过程发生催化剂跑损事故,容易跑损的为小颗粒催化剂,细颗粒催化剂占有量下降,大颗粒催化剂占有量上升,造成反应器流化效果效果下降,反应物料停留时间缩短,反应效果降低。反应器粒度分布要求如下表1所示:

表1 反应器粒度分布要求统计表

粒 度 分 布 | 大于20目孔径 | 没有 |

>88um | 0-25% | |

≤46um | 30.0-50.0% |

2.5反应器设备的影响

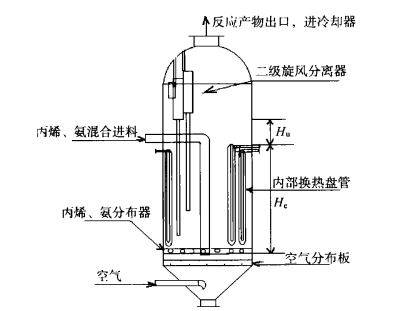

反应器是丙烯腈装置的心脏,是最为关键的设备,丙烯腈反应器主要内构件为丙烯氨分布器、空气分部盘、U型撤热水管、旋风分离器,其中丙烯氨分部器和空气分布盘是最为关键的内构件。![]() 如下图1所示。

如下图1所示。

图1 反应器结构示意图

如果设计存在缺陷,使得进入反应器的原料分部不均匀,接触时间减少,接触效果下降,造成转化率及单收偏低。丙烯腈内部反应效果的分部情况可以通过四个象限撤热水管的投用水量来衡量。

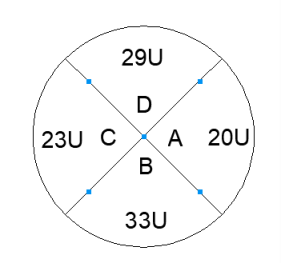

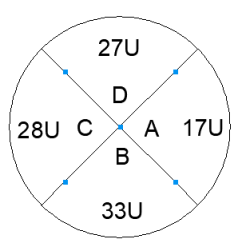

图2 某丙烯腈装置反应器投用的U型撤热水管分布图

上图2为某丙烯腈装置反应器投用的U型撤热水管分布图,从上图中可以看出四个象限的U型管投用数量差别较大,表明原料丙烯、氨、空气在四个象限内分布不均匀,反应效果大为下降,导致丙烯转化率降低,剩余丙烯和尾氧高,虽然催化剂在反应器内为沸腾状,但由于原料分布不均匀,丙烯、氨、空气接触不均匀,反应效果下降,导致丙烯转化率和丙烯腈收率下降。

造成该现象的可能原因为丙烯、氨分布器设计存在缺陷,或者分布孔存在堵塞。改善的方法为洗检查孔隙是否堵塞,如有堵塞及时清理,分布孔尺寸是否设计准确。另外需要检查进入反应器的四条列管是否存在因为输送距离不一致,导致压力降不均匀,可以在四条进料管线加调节阀和流量计用于精准控制进入四个象限的原料量。

参考文献:

[1]霍凤华,戈繁春,孔 明.丙烯腈装置转化率和单收偏低的原因分析[A]——吉林省第七届科学技术学术年会[C].长春:吉林大学出版社:193-194.

[2]康秀娟,李建萍,李刚,任海鸥,马应海,王艳飞.丙烯氨氧化制丙烯腈XYA-5催化剂的性能评价[J].石化技术与应用,2009(3):123-125.

[3]刘滨,赵枫.基于丙烯腈生产工艺的节能降耗措施分析[J].中国科技纵横,2015,000(021):7-7.

[4]肖珍平.丙烯腈装置节能降耗措施的实例分析[J].石油化工,2002(10):63-67.

[5]徐长明.丙烯腈生产工艺节能降耗措施分析[D].上海师范大学,2013.

[6]张坤伦.丙烯腈生产过程中节能降耗分析研究[D].华东理工大学,2014.

作者简介:叶雷雷,男,汉族,工程师,主要从事丙烯腈生产管理研究。

![]()