中车长春轨道客车股份有限公司 吉林长春 130062

摘要:不锈钢薄板作为一种性能优越的节约型材料,广泛地应用于国民生产中的各个领域,具有良好的发展前景。基于不锈钢薄板的重要性,研究其焊接工艺对促进不锈钢薄板产业的发展具有重要意义。激光焊接技术由于具有高效率、质量可控性好、焊接精度高、热输入小、焊接热影响区小、焊接变形小、一次成型等优点,其应用领域逐步拓展到航空航天、汽车制造、微电子、工业生产、生物医疗器械等各个领域,针对不锈钢薄板的激光焊接进行了研究,分析了激光工艺参数对超薄不锈钢板焊接质量的影响。结果表明,对于不锈钢薄板激光焊接,激光功率和焊接速度对焊缝成形影响很大。在合适的工艺参数下,不锈钢薄板焊缝成形良好。

关键词:超薄不锈钢板;激光焊接;工艺

随着现在电子工业的发展,超薄板的用途越来越广泛,激光具有光束质量好、功率密度高的特点,其光斑直径小和热输入量集中的优点使得焊缝宽度窄、焊接变形小,激光在需要精密焊接的场合得到越来越广泛的应用。薄板焊接时对热输入很敏感,要防止薄板焊穿和变形;而不锈钢薄板线膨胀系数较大,其薄板焊接更为困难。一些加热面积大的焊接方法不适合焊接薄板,焊接薄板时最好选用能量密度集中的焊接方法。激光焊接热输入小,焊接速度快,非常适合薄板焊接。针对厚度3mm 的不锈钢薄板焊接工艺展开研究,采用连续激光焊工艺焊接不锈钢薄板,研究其工艺过程的规律和特点。

一、不锈钢薄板常用的焊接技术

目前,不锈钢压力容器生产企业,普遍采用的主要焊接方法均为成熟的焊接工艺。1)MIG 焊。MIG 焊主要用于焊接板厚大于3mm 的不锈钢,并且熔化极电弧焊焊接不锈钢时其保护气体主要用Ar+02,但混合气体配比较为困难。[1]研究了SUS304 不锈钢MAG焊接头的组织与性能。2)埋弧自动焊。采用埋弧自动焊工艺对大直径不锈钢薄板低温容器进行焊接,焊接质量得到了有力的控制,焊接变形也控制在允许范围之内。但因埋弧自动焊热输入大,熔池高温停留时间长,有促进不锈钢元素偏析和组织过热倾向,容易导致焊接热裂纹,同时焊接变形大。4)钨极氩弧焊虽然是焊接不锈钢的合适方法,但会有薄板不锈钢成型方面不理想的问题。采用连续激光焊作为一种精密的连接方法,具有功率密度高、能量集中、热输入小、焊缝窄和变形小等优点,而且激光束聚焦后可获得很小的光斑,能精确定位,这些特点使得激光焊接比其他焊接方法更适合不锈钢薄板的焊接。

二、试验材料与方法

1、焊材料为30mm×30mm×0.2mm 的1Cr18Ni9Ti不锈钢薄板,固溶处理态,进行无填充焊丝的激光对接焊。焊接时氩气流量为5 L/min,聚焦镜的焦距为55mm,焊接速度为2.5mm/s,光斑直径0.3mm,焊接电流、脉宽和频率在前期预试验可行的基础上,从节约材料和减少试验次数出发 对这参数进行正交试验,并分析其对焊接质量的影响。

2、试验结果及分析

(1)正交试验结果分析

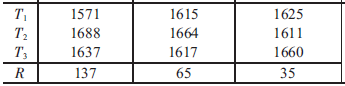

各试验参数及其对应的焊接接头的抗拉强度及其极差分析如表所示

由正交试验结果及分析可知, 工艺参数为A2B2C3(焊接电流为82A时能获得最大抗拉强度(567MPa),达到母材的97%(在同等条件下测得母材的抗拉强度为585MPa),该组工艺参数为最佳工艺参数。由表中极差分析,得出焊接电流对焊缝抗拉强度的影响最大,其次是脉宽, 影响最小的是频率可看出,焊接接头的热影响区较窄,主要原因是激光焊接能源密度大,热量集中。

(2)焊接接头微观形貌和焊接工艺参数的关系。对于超薄不锈钢的脉冲激光对接焊, 工艺参数是通过对焊缝成形和微观组织结构的改变而对焊接接头的承载能力产生影响。为了分析工艺参数对焊缝微观组织的影响,对不同工艺参数下的典型焊接接头的形貌进行了分析,虽然焊接电流一样,都为80A,由于焊接电流较小,热源能量较小,焊缝凹陷比较厉害,容易导致较深的弧坑,所以焊缝的抗拉强度依然不大。焊接电流都为82A,焊缝成形都良好,焊缝抗拉强度相差也不大,但是也有一些微小的差别,并且焊缝与母材交界处过渡也较为圆滑,应力集中较小,在焊缝区可以很清晰地看出由于激光能量的由上而下输入, 熔池金属按顺序接收能量,顺序凝固而形成的晕圈,所以焊缝的抗拉强度最大。由于电流较大,热源能量较大,在焊缝处出现热量的积累,所以焊缝组织出现不同程度的过烧现象(图中蝶状发黑处)。焊缝金属烧损更严重,这是由于采用的脉冲宽度大得多,脉冲宽度增大,焊接接头表面接受能量的有效面积增加,虽然脉冲频率减小,但是脉冲频率对焊缝成形的影响程度不如脉冲宽度大,因此组织过烧更严重。

3、焊接工艺对不锈钢薄板焊缝成形的影响。随着不锈钢薄板焊接的广泛应用,市场对高端焊接产品的要求越来越高,其主要的标准是焊缝成形是否美观。[1]不锈钢进行激光束焊LBw与熔化极惰性气体保护焊MI试验,焊接方式下的焊缝正面均成形比较均匀,但MIG焊接的焊缝背面成形不稳定。LBw焊缝表面呈金黄色,MIG焊缝表面呈灰黑色,这是由于M1G焊接热输入相对于T.Bw大很多,加之不锈钢热导率较低,焊接热循环高温停留时间长,保护气嘴离开后焊缝温度仍然较高,导致焊缝表面氧化严重。LBw焊缝成形较好,焊缝平整几乎不存在咬边余高等缺陷,焊缝上下部宽度相对均匀,焊缝熔宽仅为1.64 mm,MIG焊缝的熔宽达到了6.35 n瑚,而且焊缝余高较大,焊缝纵向尺寸分布极为不均匀,LBW焊缝成形优于MIG焊缝。[2]对2.5 mm的不锈钢板激光点焊过程进行模拟,并分析了焊接参数对焊缝成形尺寸的影响。用实际测量结果与FEM结果进行对比,熔深、焊缝长度及熔宽的误差分别为3.23%、4.15%和5.11%,FEM模拟结果,单一变量时,激光入射角从85

。降到75。,焊缝熔深、熔宽均会减小;激光功率为500 w时,熔池截面呈半圆形,当激光功率达到750 w以上时,熔深加大,呈半椭圆形。[3]侧吹气体对2 mm 不锈钢薄板LBw焊缝成形的影响。结果表明,顶吹气流和侧吹气流的合流角约为40。时焊缝背面熔宽最大;随着喷嘴高度的增加,焊缝正面熔宽略微减小,背面熔宽增大;气体流速在10 L/min时,正面熔宽达到最小,背面熔宽达到最大,可通过改进焊接设备从而改变气体的保护方式达到提高焊缝成形质量的目的。熔化极气体保护焊GMAw是目前最为常见的焊接方法之一,但是在薄板焊接时,其热输入较大、表面成形差,制约了焊接质量的进一步提高。通过波形控制法可以有效抑制飞溅,提高焊接成形质量。峰值燃弧电流增大时熔宽增大,余高减小;平均燃弧电流随峰值燃弧电流的增大而减小,使得熔深随峰值燃弧电流的增大先减小后增大;峰值燃弧电流不变时,基值电流、拖尾时间的增大使熔深和熔宽增大、余高减小,数字化波形控制弧焊技术,并应用于薄板焊接领域。为使GMAW更广泛地应用于不锈钢薄板焊接,未来还需要进一步研究。

根据本试验得出的最佳工艺参数为焊接电流为82A,脉冲宽度为2.0ms,脉冲频率为22Hz,此时焊接接头抗拉强度最大,达到母材的97%。焊接过程中加入少量活性气体、改进气体喷嘴的排列方式也可提高焊缝成形质量。GMAw可通过波形控制改善焊缝成形质量、提高焊接效率,未来可以作为改善焊缝成形的辅助方法。

参考文献:

[1] 张暄珺,孙小兵,潘涌.不锈钢薄板外观件激光焊接工艺研究[D]. 大连理工大学,2019.

[2] 温鹏,张旭东,陈武柱.薄板激光焊时失稳变形及其控制[J].焊接学报,2018,(9).