中国核工业二三建设有限公司 浙江嘉兴 314300

摘要:现阶段,在立式金属储罐在焊接过程中焊接应力集中而引发的变形无法彻底消除,只能在分析其形成原因和变动规律的基础上采取有效措施加以控制。下面本文就立式金属储罐安装焊接变形控制进行简要探讨。

关键词:立式金属储罐;安装;焊接变形控制;

1 立式金属储罐安装焊接变形原因

1.1 罐板的预制

罐板的下料工艺不合适、尺寸出现误差、罐板卷制过程直边或弧度出现偏差切割造成的变形没有及时矫正等都会导致储罐安装后发生变形。

1.2 储罐组装的施工工艺

储罐由于直径较大、板材厚度较薄,焊缝多,焊接量较大。施工过程若没有采用排版、合理的焊接顺序刚性固定、反变形等有效措施,极易造成储罐变形,常见变形组装不合适容易形成以下变形:一是底板局部便会产生起拱、鼓包显现等,焊接应力难以释放;二是壁板纵缝、环缝局部会凹陷或者出现扁平。

1.3 焊接产生的变形

焊接熔池热影响区钢板热膨胀会受到限制,从而产生焊接变形。冷却时,已发生变形部分又会受到周围材料制约,限制其自由收缩从而产生变形。实际上焊接熔池凝固和焊缝周边金属冷却收缩也会产生收缩拉应力,从而引起变形。可见,焊接顺序安排不合理、焊接方法选择不当、焊接工艺参数不合适、焊接反变形措施不当等都会造成储罐变形。

2 焊接变形控制

2.1 焊前控制措施

立式金属储罐受力最大的部位当属储罐底板,通过排板控制,达到控制储罐底板焊接变形的目的。先按照设计直径的0.15%~0.2%倍放大金属储罐底板排板直径[3],弥补并缩小焊缝横纵向焊接变形的收缩量;焊缝长度越大,其纵向收缩量会成比例增大,故应选择规格较大的钢板材料,以控制底板焊缝长度和纵向收缩变形。沿罐底中心线对称排列中幅板焊缝,并以罐底圆心进行边缘板焊缝布置,以便最大限度抵消焊接变形。此外,壁板排板与边缘板位置有关,通过排板控制能为后续附件安装提供便利条件,避免附件摩擦、碰撞壁板焊缝。

2.2 焊接控制措施

2.2.1 严格执行工艺规程

立式储罐焊接过程必须严格根据规程进行电流调节,并选用相应规格的焊条焊接不同厚度板材。根据规程及类似施工经验,为取得较好的焊接成型质量和变形控制目的,厚度6mm的壁板焊接应使用各种规格焊条。此外,应尽可能控制焊接线能量,以避免母材发生较大变形。

2.2.2 底板变形控制

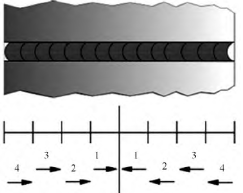

(1)中幅板焊接变形控制中幅板厚度小,通常采用对接方式,在焊接过程中会产生较大入热和焊接变形,根据统计资料,中幅板焊接变形最大可达300mm。中幅板焊接时必须严格遵守焊接规程,先焊接及后焊接的焊缝应预留间隙和焊接余量,防止后焊缝增大,引发较大的焊接变形。中幅板焊接应遵循短焊缝→长焊缝→预留收缩缝→大角缝→收缩缝的顺序,应自内而外、自中间向周围分段退焊(见图1),控制母材受热不均及焊缝区和非焊缝区温差。

图1 分段退焊施工次序

中幅板与焊缝对接的首层焊道应跳焊或分节段退焊,若进行退焊,则层间接头处至少错开50mm的距离,全部焊缝均必须预留200mm以上的收缩缝,在完成纵向长缝焊接后再施焊。焊缝截面面积、输入线能量大小等均为造成焊缝收缩变形的主要因素,而在底层焊缝的制约下,面层焊接变形程度较轻,所产生的应力应变也小于单层焊。短焊缝焊接必须在彻底除去组对板材四周的固焊点后进行,以避免产生较大的焊接应力;长焊缝焊接应由内而外间断进行,并以刚性固定方式加固焊缝两侧,焊接结束并完全冷却后再拆除,以控制焊缝横纵向变形,但如此操作会产生焊接应力增大的可能。(2)边缘板焊接变形控制按照焊接施工规程,应从距离外缘300mm长的纵向焊缝开始由外向内焊接边缘板,其余部位则待完成大角焊缝后再施焊,能为边缘板外侧焊缝和大角焊缝预留形变空间,避免对内侧板施加约束而引发其结构变形。焊接边缘板对接焊缝时必须采用反变形法,并将楔铁安装在垫板下方,对焊缝可能的角向收缩起到补偿作用,以确保焊接完成后边缘板结构整体平整,不影响其正常安装。(3)大角焊缝变形控制立式金属储罐受力最不利区域是大角焊缝处,也是最容易发生焊接变形且焊接变形量最大的区域。内外大角焊缝施焊时必须按照圆周进行区域的均匀分段,且各焊接区域平均分为四段,安排四名焊工采用分段退焊方式同时同向进行焊接施工。在焊接过程中应先打底焊接内外侧角焊缝,结束后再焊接面层,以便有效控制外缘板外侧可能发生的翘曲。为控制底板翘起,进而引发角焊缝变形,应在立式金属罐体内部沿圆周按1m~2m间距45等分,并在等分点位处增设φ89mm钢管或[12槽钢,并与底板呈45°夹角焊接。待大角焊缝完全冷却后,通过手锤将大角焊缝敲击一圈,收缩应力完全释放后拆除立式罐体内的反变形装置。

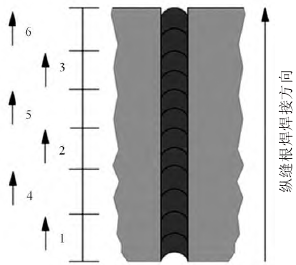

图2壁板纵缝根焊施工次序

2.2.3 壁板变形控制

在焊接立式金属储罐壁板前必须根据GB 50128-2014《立式圆筒形钢制焊接储罐施工及验收规范》组对,并使内部胀圈与储罐罐壁密切贴合,再使用刀板等工具加强垂直度、错边量等的控制。焊接开始后按照先纵向焊缝、后环向焊缝的顺序施焊,根焊纵缝外部时,应从下至上将焊缝外侧等距离分成六段,并依次标号后按次序断续焊接(见图2)。从下到上进行纵缝外面层焊接,完成后将五道龙门板设置在纵缝外侧,焊道中安插方形销子以起到加固作用,并避免焊接纵缝内侧时引发变形。若储罐罐壁纵缝角变形<24mm,则应根据板厚设置双面坡口,若其纵缝角变形≥24mm,则应根据板厚设置单面坡口;为保证生产效率和焊接施工质量,提升机械化水平,保证焊缝成型美观,选用CO2气体保护焊[4]焊接方式。横焊缝焊接时应用脚手架配合行走小车,并从内侧向外侧的次序施焊,为达到控制焊接变形的目的,必须将横缝截面按照最小尺寸双面坡口设计,并通过刚性固定法增设背杠。

2.2.4 浮顶单盘焊接变形控制

考虑到浮顶单盘焊接变形属于波浪形式的变形,故应通过约束收缩以控制变形量。在完成浮顶单盘铺设后以点焊方式连接台架和单盘,并通过角钢间断焊及单盘板背面间断焊等方式将单盘焊接为整体性结构。 在立式金属储罐全部焊接完成后,进行单盘板满焊,在焊接过程中主要划分为5-6个同心圆,并从内而外匀速焊接,以避免发生焊接应力过度集中和焊接变形。

2.3 焊后控制措施

立式金属储罐焊缝焊接结束后,可以通过手锤以匀速和相同的锤击力锤击焊缝,使焊缝横向伸展,从而降低焊接应力,改善焊接变形。采用该方法进行立式储罐焊接变形控制后,焊缝局部凹凸变形、棱角度及壁板外观凹凸均控制在规范容许范围。

结束语

综上所述,正确应用焊接工艺,确保罐板预制尺寸的高精度及焊缝焊接工艺的准确性是控制金属储罐焊接应力及变形的可靠手段,在此基础上,通过增强储罐底板排板的合理性、按照焊接规程严格控制焊接工艺和顺序并采取工卡具加强结构固定,采取焊前预热、焊后锤击的工艺措施,能有效补偿焊接变形收缩,均化焊接应力分布,较好地控制焊接变形。以上措施实施后,立式金属储罐焊接应力所引起的变形虽未完全消除,但焊接变形量得到有效控制,焊接应力分布的均匀也抵消了部分焊接变形,焊缝一次成型质量和焊接效率显著提升。

参考文献:

[1] 国家住房和城乡建设部,国家质量监督检验检疫总局. 立式圆筒形钢制储罐施工及验收规范:GB 50128—2014[S]. 北京:中国标准出版社,2014.

[2] 国家工业和信息化部. 石油化工立式圆筒形钢制储罐施工技术规程:SH/T 3530—2011[S]. 北京:中国标准出版社,2011.

[3] 段锡忠.双盘式浮顶原油罐浮顶焊接变形控制新方法[J]. 天然气与石油,2012, 30(05):183-187.