中国航发哈尔滨东安发动机有限公司 黑龙江省哈尔滨市 150001

叶片毛料设计:通过界面旋转,盆向叶型拉平,等比例余量加放等方法设计粗轧叶片毛料。之后对叶型进行映射,提取辊轧模具型面数据,完成模具设计。

关键词:叶片毛料、辊轧模具、余量加放

发动机制造技术是一个国家综合技术水平和能力的标志,甚至是一个国家综合国力的体现。发动机叶片制造精度决定着发动机推重比等重要性能指标。发动机中叶片的种类众多,按照结构分类在进气部分有风扇叶片,压气机部分分为静子叶片和转子叶片,在涡轮机部分有导向叶片和涡轮叶片。不同的叶片对于加工的要求也各不相同。在发动机中叶片的加工量约为整台发动机的 35%,由于现代机型的不断改进,叶片的研制改动也非常频繁,这就对叶片的快速加工工艺和进度提出了较高的要求。

压气机叶片的主要功能是将进入压气机的空气压缩为一定比例的高温高压气体,并送入到燃烧室参与燃烧;涡轮叶片的主要功能是将燃烧的高温高能气体的部分能量转换成涡轮转子的动能,带动压气机持续工作。压气机叶片的叶身通常较薄,进排气边厚度更薄,叶片前后缘半径小,特别是高压压气机叶片。

由于叶片的种类众多,尺寸大小差异大,各部分叶片的性能要求不同,所以叶片的加工方法也根据叶片尺寸性能的不同而各异。对于压气机叶片,它的主要作用是将空气压缩然后送进燃烧室,所以压气机叶片对于流道和叶身型面的要求比较高。目前对于压气机叶片主要通过锻造毛坯,然后通过机械加工叶身型面和榫头缘板完成整个叶片加工。涡轮导向叶片由于工作在高温高压的环境中,对于材料性能要求较高。主导工艺为铸造叶片,机械加工主要完成安装板的加工。

对于高压压气机静子叶片的制造方式主要为锻坯精密模锻成形,车、铣加工,磨削并手工抛光叶身型面。但是这种生产方式材料利用率低、生产周期长、工序复杂、效率较低。同是由于叶身薄,型面扭曲较大,进排气边缘半径尺寸公差十分严格,用传统的加工方法已经不能满足该型叶片的生产要求。而辊轧工艺是通过旋转的辊轧模具将平板坯料辊锻成所需要的型面,它具有良好的组织性能,同时加工周期短,效率高,非常适合压气机类单一榫头或者无榫头叶片的加工。

开展了对发动机叶片精密辊轧的技术开发。目前,对叶片辊轧工艺的研究,主要包括对叶片辊轧变形过程进行了数值模拟并对工艺参数进行了优化,以及对叶片的成形,热处理过程中的组织性能变化规律进行了研究。

静子叶片所用的毛料原材料为1Cr17Ni2板料,状态为退火,化学成分见表 1-1。

表1-1Cr17Ni2化学成分

元素 | C | Si | Mn | P | S | Nib | Cr |

含量% | 0.11~0.17 | ≤0.80 | ≤0.80 | ≤0.035 | ≤0.025 | 1.50~2.50 | 16.00~18.00 |

测定该叶片毛料的前滑系数,用于辊轧模具上叶片各截面间距的设计。用于确定叶片和辊轧模具的相对速度。叶片辊轧过程中,叶片质点的速度大于轧辊线速度的现象叫做前滑。两个速度速度的比值叫做前滑系数。前滑系数的影响因素很多,环境温度,辊轧设备参数,叶片的材料和摩擦力等。由于叶片的出口截面的线速度大于轧模的速度,导致叶片的截面距不能和模具型面距离相对应,从而使叶身型面截面发生窜动,影响辊轧成形精度。为了消除前滑现象对成形精度的影响,需要在辊轧模具设计时将前滑系数考虑进去。本文采用测量前滑系数的方法如图1-1所示:

图1-1 前滑计算

图 3-1为辊轧模具的投影图,图 3-1 a)为辊轧模具刚轧制叶片的图形,ABCD为盆模,BC 弧长为模具叶根截面到叶尖截面的距离,用 L 表示。经过查阅模具图纸可以得知 L值.模具 CD 面与叶片接触的截面叫做咬口,将叶片顶端定位面与咬口的距离设为 L1。L1 的数值在机床调试完成之后是固定的,可以通过测量叶片咬口与顶端定位面得到。图 1-1 b)为辊轧型面之后的图形,此时模具 AB面与叶片接触的截面叫做叶尖截面,将叶尖截面与叶片顶端定位面的距离设为 L2,L2 的数值可以通过测量叶片叶尖到顶端定位面的距离得到。此时根据公式 3-1 和3-2 可以计算出前滑量 S 和前滑系数 S1。

S=L2-L1-L (3-1)

S1=(S+1)/L×100% (3-2)

依据前滑系数,设计模具各截面的理论间距。

即:模具截面理论间距=叶型截面间距×前滑系数 S1。

(1)叶型截面位置

将叶片叶型靠近发动机轴心一侧的第一个有效截面做为毛料的基准根截面,远离发动机轴心的最后一个有效截面做为叶尖截面。

(2)调整叶型弦向

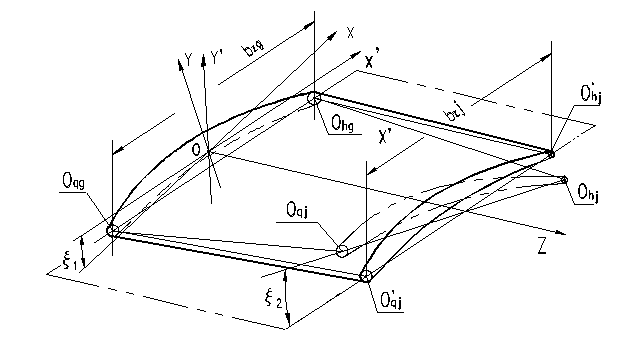

对该类无榫头平展型叶片毛料,选取叶型中间一个截面,首先要建立新的坐标系X’OY’,使X’轴与叶片中间截面的中弧弦长相平行,并确定中弧弦长与X轴向的中弧弦向角——也就是新的坐标系X’OY’与原始坐标系XOY的旋转角θ,如图1-2。

图1-2 新坐标系X’OY’示意图

(3)展平叶身盆面

将叶片中间截面旋转角θ,旨在使整个叶片叶型大致变换为平直的板状型面,如图1-3,本办法仅适用于各截面扭转角度较小的叶片。

图1-3叶身型面展平示意图

(4)各截面半精轧余量加放方式

对叶片毛料余量的加放,通常有法向余量加放、等距余量加放、等比余量加放以及等距与等比余量相重叠的叠加余量加放等方式。

在辊轧叶片用毛料的叶身余量设计中,对基准根截面余量设计,多采用等距余量加放,如图1-4;对叶尖截面余量设计,通常采用等比余量加放,如图1-5;对基准根截面与叶尖截面之间的截面余量设计,通常采用叠加余量加放。

图1-4等距余量加放示意图

图1-5等比余量加放示意图

(5)延伸进、排气边缘

对加放余量之后的平直盆面的毛料叶型进排气边缘余量加放,通常按等余量加放余量,如图1-6。

图1-6 延伸进、排气边示意图

(6)粗轧板坯型面设计

图1-7 粗轧型面设计示意图

由板状块料经铣削叶背面之后所形成的预制板坯,对其由图1-7所示的进气边缘厚度h1与角度α1、排气边边缘厚度 h2与角度α2所构成的形状,要求坯料在粗轧过程中位于进气边一侧的轧制变形面积A和位于排气边一侧的轧制变形面积B尽可能对等。

至此,所形成的叶片辊轧用毛料盆面平板状叶型,即为粗轧叶片预制板坯,见图1-8。

图1-8 板料、粗轧型面设计示意图

通过毛料设计和轧辊模具设计,冷辊轧叶片的准备工作基本完成,然后就可以辊轧工艺研究。

辊轧是一种特种锻压技术,是锻造的工艺方法之一。因此,我们常说的辊轧,严格的讲应称为辊锻。辊轧是使通过旋转的模具将坯料辊锻挤压,使其依据模具型面形状产生塑性变形,从而获得所需型面尺寸的锻件的一种锻压工艺方法。辊轧工艺可以加工出进排气边缘半径很小的叶片,并且加工工序少,成本低。辊轧之后的叶片组织性能较好,可以在严苛环境中承受较大力的作用。