广东星层建筑科技股份有限公司 广州市

摘要:在环保机械行业,各式各样的抛丸式清理机的使用占到了市场很大的比例,而作为抛丸式清理机中最经常需要更换的零件是抛丸器,由于其工作原理的决定,使得其成为易损件。对于铸造企业常用的悬挂通过式抛丸清理机有些工位布置了8个甚至更多抛丸器,可想而之,抛丸器的重要性。目前市场上很少有不更换抛丸器的,有些使用厂家会定时更换抛丸器中的合金壳护板,有些厂家不太注意,等发现合金护板磨损完了,甚至已经把抛丸器外壳击穿了,这时只能更换整个抛丸器了。为了减少抛丸器或其零部件更换或更换次数,针对抛丸器的可持续性使用提出对抛丸器进行优化升级和改造。

关键词:抛丸器;仿真模型;数值分析

一、抛丸器常见故障分析

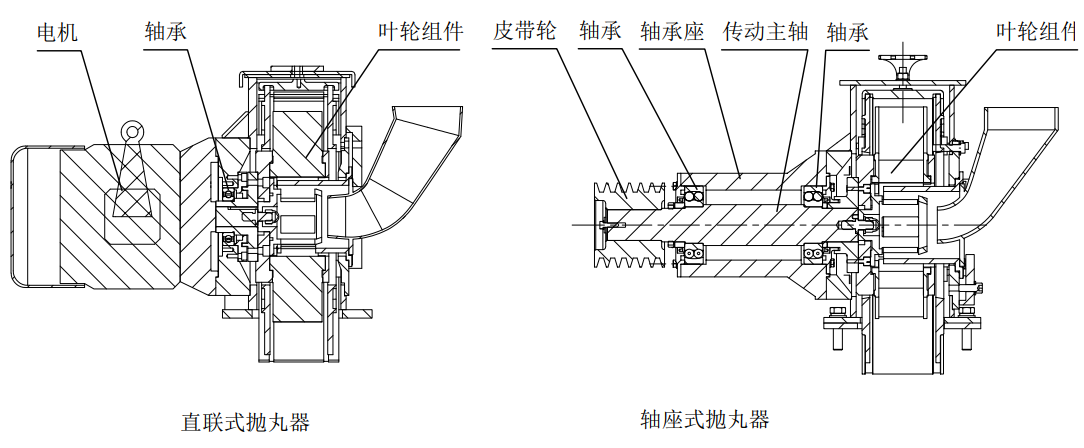

抛丸器按照外型结构来分,常见的两种形式,直联式和轴座式,直联式即电机直接与抛丸器壳相连接,而轴座式是通过皮带传动的方式与外部的电机连接,目前主要的易损坏的地方主要集中在:

1.抛丸器的轴承座及轴承:对于轴座式抛丸器尤其明显,由于叶轮组件的高速旋转产生了很大的转动惯性,传动主轴与叶轮组件的叶轮基座连接的轴承是最易损坏的地方,其次是传动主轴的另一端轴承。同样的直联式抛丸器最易损坏的件是电机轴上连接的轴承。

2.叶片:叶片的磨损是不可避免的,弹丸通过分丸轮再经过叶片加速,要加速弹丸就要产生哥氏力,就会对叶片产生磨损。要使一个物体要运动起来,要加速或减速,改变方向,(既要改变运动状态),一定要有作用这个物体上的推动力,显然,弹丸在叶片上运动的一切(既被改变运动状态的动力)来自产生相对速度的哥氏力,法向哥氏力,产生法向相对速度,表现形式是弹丸对叶片产生压力,切向哥氏力促便左叶片弹丸上加速运动得到切向相对(叶片)速度运动。

3.合金壳护板:跟叶片一样磨损是不可避免的,无论是什么材料,有弹丸的抛碰撞下就有磨损,只不过是磨损的快慢的问题。

4.轴承座温度过高影响轴承寿命:在高速旋转的情况下,摩擦产生的热量很大,轴承座的温度可以反应出来轴承的温度,通常人手去摸轴承座已经很烫的话,轴承可能是轴承座的温度的几倍,将会对轴承产生很大的影响。

二、抛丸器的优化方向及技术路线

针对上节的故障分析可以看出,结构上有进一不改进的空间,那么除了结构上的优化,还有什么优化的建议和技术路径呢,以下是笔者提出的几点优化方向和技术路线:

(一).仿真优化及数值分析

1.结构细节优化

直联式抛丸器的电机出轴连接的轴承采用双列角接触球轴承或者电机本身的轴承改为双列角接触球轴承或较大的轴承,为了防止烧轴承,电机屁股一定要固接风扇。在查找抛丸器相关专利时发现有一种由于直联式抛丸器的专用电机,专利号为CN 210232706 U “一种直联抛丸器专用电机”,该电机主要解决了使用寿命低、烧轴承、工作震动带来的壳体撕裂的问题,还达到了电机轴承防尘防润滑油泄露的效果。仔细观察发现其前端轴承采用的就是双列角接触球轴承,而后端采用两一对深沟球轴承。

轴座式抛丸器传动轴与叶片组件的连接端的单轴承改为双轴承,同时轴承座增加注油口,相应的各轴承座端增加油封,通过轴承座内注入油,以油冷的方式提高轴承使用寿命。

2.仿真模拟与数值分析

以弹丸及叶片为研究对象进行运动学分析和力学分析,得到弹丸的运动形式、叶片的受力状态;以提高弹丸的加速效率及降低叶片的磨损为目标,建立合理的数学模型,运用MATLAB软件,根据电机的转速、功率等,分别对弹丸的大小和抛射速度、叶片的大小厚度等优化,得到最优参数组合。

根据书《2011·洛阳·铸件清理与后处理装备技术交流会论文集》第108页“抛丸器的叶片和分丸轮结构分析”第7节中所做的总结一样:

1)曲线叶片(圆弧曲线叶片)不但抛出速度低(不到出口就自由飞出),而且磨损比直线叶片严重(因曲线者有改变速度大小和方向而直线叶片只攺变大小这故),不适宜用于抛丸器。

2)倾斜叶片抛出速度大,叶片磨损少,能耗低,是低碳理想抛丸叶片;

以及书《铸造设备与工艺》2010年第4期第一页“抛丸机中抛丸器的优化设计再议”已经详细,因此在模型建模时以直线叶片为主,只进行叶片的大小厚度进行分析,得出与电机转速、功率匹配的分丸轮和叶片。

(二).间接式自动检测磨损装置的设计

合金护板的更换是一个频繁的工作,人为的检查工作会因为耽误等原因,时有检查不到位的情况发生,有时导致合金板磨损完了还未发现,此时可能造成弹丸直接击穿壳体的可能,损失更大。为了方便检查,提出一种检测合金板磨损量的装置。

目前这方面的检测装置应用很少,板的磨损即厚度的变化,直接测量厚度的装置即使有也最可能是机械式的,而机械式的会裸露在合金板外面,那么弹丸会对此检测装置也会有磨损的作用,而为了防止检测装置的磨损,还得设计防护装置,反而使得结构复杂、成本增加,还多了许多不确定性。

为了能够检测到板的磨损,同时兼顾结构及空间,增加直接检测板的厚度的检测装置已不太可能,那么有没有间接的检测方式呢。笔者想到了使用压力传感器感应到板受弹丸的压力的方式间接检测板的磨损。那么有没有小型的压力传感器可用在这个合金板上呢?通过查找资料发现,一种微型脉动压力传感器,即小型动态高频压力变送器探针,最小的探头直径可小到0.8mm,这么小的探头插入合金板里可可以实现的。这样就需要进行不断的测试找到板的磨损与压力的关系,只要范本足够大,是可以作为一种检测的方式的。

另外通过查找专利,专利号为CN 203863539 U “一种用于抛丸器导向套的磨损检测报警装置”该检测装置通过检测导向套开孔内的空气信号来判断导向套的磨损的,此种方法也可以使用到合金护板上。同时也证明了间接式自动检测磨损装置是可行的。

(三). 带链条传动的变轨道“门”式焊接工装的生产流水线

抛丸器的壳体有焊接和装配式之分,由于人工成本的不断提高,生产厂家倾向于使用装配式的壳体,减去焊工的依赖,但是完全的转配式壳体结构比较复杂,同时工序也增加了,相较于全转配式壳体,笔者更倾向于焊接式壳体,一是外形结构少去很多连接件,同时强度更好,配合面相对少。

那么如何解决焊接人工的问题,由于抛丸器的壳体焊接主要集中在壳体两梯形侧板和它们中间的筋板的焊接,而壳体都是以梯形为主,尺寸会有变化,针对这些问题,拟设计一个焊接工装,此工装上安装的焊枪头可沿梯形的四条边移动,同时为了适应梯形四边的尺寸的变化,需要一种可跟随变化的导轨,采用链条传动的方式,配合可移动(甚至可自动移动)的链轮,能够满足需求,在生产流水线上安装带链条传动的变轨道“门”式焊接工装,实现焊接不需要人工的目的。当然流水线上可采用机械臂进行焊接,只是成本会高一些,适合长期的投入。

三.结论

1.为了解决现有抛丸器存在的问题,我们需要不断的优化结构,这是最直接最高效的解决问题方式,同时我们不能摈弃仿真模拟和数值分析的方式进一步优化;

2.间接式自动检测磨损的检测装置,提醒用户换掉磨损件,减少不必要的损失,要坚持试验,提升产品的竞争力;

3.鉴于人工成本高以及劳动力的来源越来越不足,每个工厂都需要考虑的事情,同时产线的升级也刻不容缓,自动化生产线的需求必不可少。

参考文献:

徐金鸿. 抛丸器的叶片和分丸轮结构分析. 2011·洛阳·铸件清理与后处理装备技术交流会论文集, 2011, 109(2):108-114.

徐金鸿. 抛丸机中抛丸器的优化设计再议. 铸造设备与工艺, 2010,04:1-6.