江苏省矿业工程集团有限公司 江苏徐州 221 000

摘 要:柳巷煤矿30110工作面为坚硬顶板厚煤层综放面,容易大面积悬顶,一次性垮落后形成风暴对人员及设备造成威胁,同时初次来压距离过长导致顶煤丢失。在矿井采用岩煤预裂具致裂被停用的情况下,采用高压水致裂措施,解决大面积悬顶问题,改善现场人员作业环境,提高矿井安全效益,同时实现顶煤提前垮落回收,提高矿井经济效益。

关键词:坚硬顶板厚煤层;岩煤预裂具;高压水致裂泵;初次来压;提前垮落

1 矿井及31110工作面概况

柳巷煤矿位于陕西省榆林市平均可采深度在240~270m,煤层顶板为中等冒落~难冒落顶板,稳定性较好。30110工作面为301盘区第7个工作面,可采走向长度1540m,倾向长200m,工作面采用综采放顶煤回采,全部垮落法管理顶板,平均可采煤厚10.5m。工作面东侧为长城保安煤柱,南侧为301盘区30108工作面采空区,西侧为大巷保护煤柱,北侧为301盘区未开采的30112工作面。直接顶为砂质泥岩,厚度在0.6~8.5m,平均厚度为4.6m,老顶为粉砂岩,厚度在16~26m,平均厚度为21m。

2 问题的提出

柳巷煤矿煤层顶板为中等冒落~难冒落顶板,稳定性较好,初采过程中较难垮落,采空区大面积悬顶一次性垮落后形成顶板风暴对工作面作业人员及设备造成危害,同时工作面初采期间,老顶来压之前顶煤冒放性差,顶煤丢失严重。矿井原采用岩煤预裂具进行预裂顶板,30110工作面已在切眼施工预裂孔,在准备进行岩煤预裂具预裂时,因当地煤矿监管部门要求暂停使用该工艺,通过与中国矿业大学合作,决定在切眼内对顶板进行超前水力预裂工艺;另为保证后期回采期间采空区顶板及时垮落,同样采取水力致裂措施处理隅角悬顶问题,通过现场实施,取得较好的效果。

3 水力致裂技术原理

煤岩体水力致裂技术的原理是利用钻孔水压力的作用,改变孔边煤岩体的应力状态,导致孔边起裂和裂缝扩展,进而利用裂隙水压力,控制水压主裂缝的扩展。同时,随水压主裂缝的扩展,裂缝水压力向两侧渗透,形成渗透水压力,引起原生节理裂隙在其两端进一步扩展,其扩展方向一般垂直于最小主应力方向,导致扩展的分支裂纹与原生裂隙面成一定的夹角,称其为翼型分支裂纹。水力致裂后,煤岩体内的裂隙密度加大,裂隙网络的联通性改善;整体上形成原生节理裂隙、翼型分支裂纹和水压主裂缝的裂隙网络,从而改善了煤层的冒放性[1][2]。

4 水力致裂工艺

4.1 切眼顶煤顶板压裂

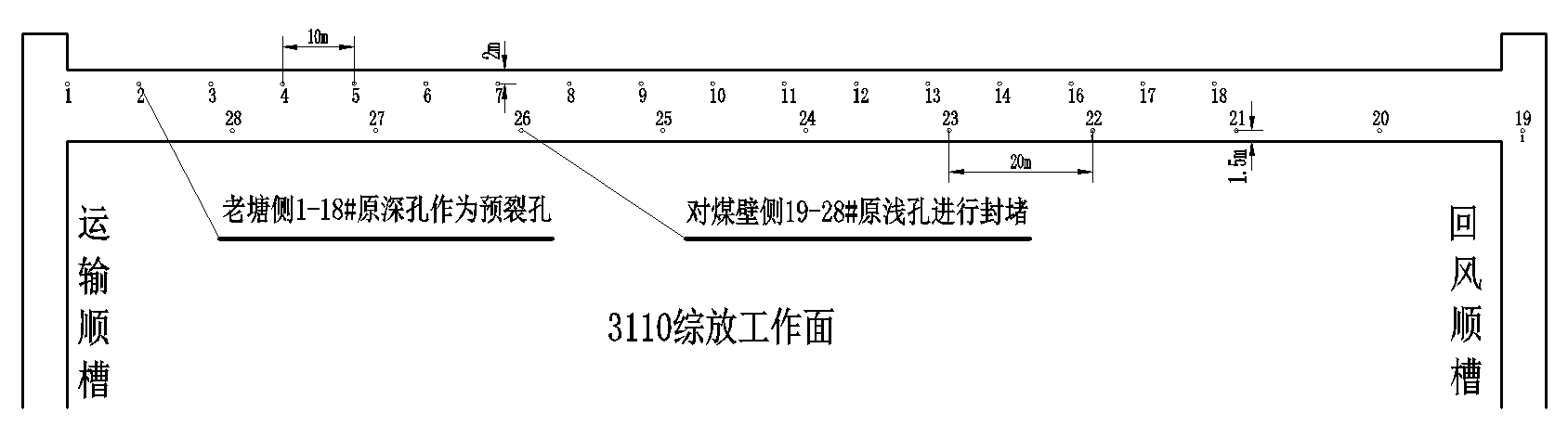

4.1.1 利用施工钻孔压裂

由于30110工作面切眼已施工岩煤预裂具钻孔,不具备再施工压裂钻孔的条件,只能利用现有的已经在切眼靠近老塘侧施工好的一排深孔,如图1所示,具体参数如下:①深孔长度为46m,与切眼平行,自运顺往回顺方向与顶板夹角45°,钻孔直径94mm;②钻孔在切眼内从运顺往回顺方向布置18个,钻孔水平方向间距10m。

4.1.2 压裂方法

由于现有钻孔间距较小,在实施压裂时,要将压裂孔周边的钻孔用封孔器封孔后再压裂,防止周边孔漏水泄压影响压裂效果。

图1 30110工作面切眼切顶钻孔平面布置

4.2 工作面初采初放期间顶板致裂

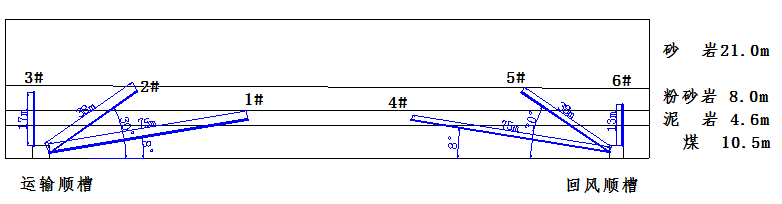

30110工作面在初采初放期间,在工作面两顺槽施工钻孔致裂顶板如图2所示,具体如下:

4.2.1运输顺槽致裂孔布置

在运输顺槽共布置3组钻孔,分别为1#、2#、3#孔,3组钻孔布置方式如下:

①第1组钻孔(1#孔)在距离切眼15 m位置垂直于巷帮向工作面中部施工,钻孔间距30 m,倾角8°,直径75 mm,深度75 m,封孔深度20 m。②第2组钻孔(2#孔)在距离切眼30 m位置垂直于巷帮向工作面中部施工,钻孔间距30 m,倾角30°,直径75 mm,深度38 m,封孔深度11 m。③第3组钻孔(3#孔)在运顺靠近煤柱侧竖直向上施工。首个钻孔位于切眼推进方向中部,钻孔间距15 m,钻孔直径32mm,钻孔深度17 m,封孔深度5 m。

4.2.2 回风顺槽致裂孔布置

在回风顺槽也同样布置3种钻孔,分别为4#、5#、6#孔,3组钻孔布置方式如下:

①第1组钻孔(4#孔)在距离切眼30 m位置垂直于巷帮向工作面中部施工,钻孔间距30 m,倾角8°,直径75 mm,深度75 m,封孔深度20m。②第2组钻孔(5#孔)在距离切眼45 m位置垂直于巷帮向工作面中部施工,钻孔间距30 m,倾角30°,直径75 mm,深度38 m,封孔深度11 m。③第3组钻孔(6#孔)在回顺靠近煤柱侧竖直向上施工,钻孔直径32 mm,钻孔深度13 m。首个钻孔位于切眼中部,钻孔间距15 m,压裂封孔深度8 m。

图2 30110工作面两顺槽切顶深孔钻孔剖面布置

4.3 老顶来压后两顺槽顶板水力致裂

工作面老顶来压后继续在运输顺槽顶板及帮部施工钻孔致裂顶煤,回风顺槽不施工钻孔,钻孔参数如下:

①在巷帮向工作面中部施工钻孔,钻孔间距30 m,倾角8°,直径75 mm,深度75 m,封孔深度20 m。②在巷帮向工作面中部施工钻孔,钻孔间距30 m,倾角30°,直径75 mm,深度38 m,封孔深度11 m,封孔后使用高压注水泵致裂。③在运顺靠近煤壁侧垂直顶板施工单排钻孔,钻孔间距8 m,钻孔直径32mm,深度17 m,封孔深度12 m。④在运顺靠近水沟侧垂直顶板施工单排钻孔,钻孔间距8 m,钻孔直径32mm,深度17 m,封孔深度12 m,封孔后使用高压注水泵致裂。

4.4 压裂设备及工艺

4.4.1 高压注水选用高压水致裂泵,规格型号:BZW200/56型;封孔工具:φ75mm和φ32mm的水力致裂封孔器配套Ф25、60MPa的高压胶管等。

4.4.2 竖直钻孔打设使用锚索机,配套长度1.2m六棱钎子,Ф32mm的钻头;其余钻孔打设使用ZLJ-650型钻机,长度1m直径42mm的钻杆,Ф75mm钻头。

4.4.3 在两顺槽巷道内分别按照①、②、③钻孔参数顺序施工三种钻孔。

4.4.4 水力致裂注意事项:

①水力致裂前,水力致裂区域下的顶板要加强支护,以免出现煤岩体冒落,注水期间人员不得通过。②将封孔器送入钻孔,接上注水管再推入钻孔设计位置,注水后其自然膨胀堵孔,开始注水。③致裂期间,严密监视泵压、流量变化情况,泵压降低、流量突然增大时,立即停泵。正常压裂过程中,泵压稳定且流量减少至30~40L/min时,注水结束。

5 与30107工作面使用岩煤预裂具致裂对比分析

30107工作面为30110工作面上一个回采工作面,该工作面布置的面长、走向、煤厚、顶底板岩性及设备均与30110工作面相同,该工作面采用岩煤预裂具进行致裂,这2个工作面顶板致裂垮落情况对比如下:

5.1 30110工作面回采至14m时顶煤开始垮落;30107工作面回采至25m时顶煤开始垮落,30110工作面顶板顶煤提前11m开始垮落。

5.2 30110工作面回采至14m时,工作面43~77#架顶板即开始垮落;30107工作面回采至35m时,工作面26-77#顶板开始垮落,30110工作面顶板顶煤提前21m开始大范围垮落。减少了采空区漏风,改善了现场人员作业环境。

5.3 30110工作面回采至20m 时,部分顶煤已经可以回收;30107工作面回采至35m时,部分顶煤才可以回收,30110工作面提前15m可少量回收顶煤。

5.4 30110工作面回采39m时,8~98#架顶板垮落,每个循环可回收约470吨的顶煤;30107工作面回采至55m时,每个循环可回收约320吨的顶煤,30110工作面提前16m实现顶煤大量回收,减少了煤炭资源损失浪费,提高了企业经济效益。

5.5 30110工作面回采至88m时老顶来压,对应地表有显现;30107工作面回采至135m时老顶来压,对应地表有显现。30110工作面老顶来压步距比30107工作面提前47m,提高了企业安全效益、经济效益。

5.6 30110工作面采用高压水致裂措施实施期间,工作面其它地点人员可以正常施工;30107工作面及原其它工作面采用岩煤预裂具致裂时,在致裂爆破期间,人员必须撤离工作面,每次爆破致裂整个工作面至少停止工作1~2个小时,在进行切眼集中致裂时,至少需要2个原班时间。同时为保证安全,在进行岩煤预裂具致裂爆破期间,爆破地点向外涉及的整个矿井回风侧人员全部撤离,制约矿井生产组织。

6 结 语

通过对30110工作面采取高压水致裂措施,相对该矿原使用的岩煤预裂具致裂措施,能够实现顶煤提前垮落、回收,提高矿井经济效益。初次来压提前,减少大面积悬顶一次性垮落,形成顶板风暴对工作面作业人员及设备造成的危害,同时减少了采空区漏风,改善了现场人员作业环境,提高了矿井安全效益。同时减少对其它生产工序的影响,有利于生产组织。

参考文献:

[1]黄炳香等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报,2017,36(12)

[2]黄炳香等.煤岩体水压致裂理论及其工艺技术框架与成套技术[J].采矿与安全工程学报,2011,28(2)

作者简介:宋永健(1972-),男,高级工程师,毕业于中国矿业大学采矿工程专业,长期从事煤矿采掘技术管理工作。