中铁十四局 集团第四工程有限公司, 山东济南 250002

摘 要:介绍汶马高速EK0+490-560左侧桩板墙现浇挂板施工技术,减少预制挂板安装存在的二次倒运问题,加快施工进度

关键词: 现浇 外挂板 施工技术

1 引言

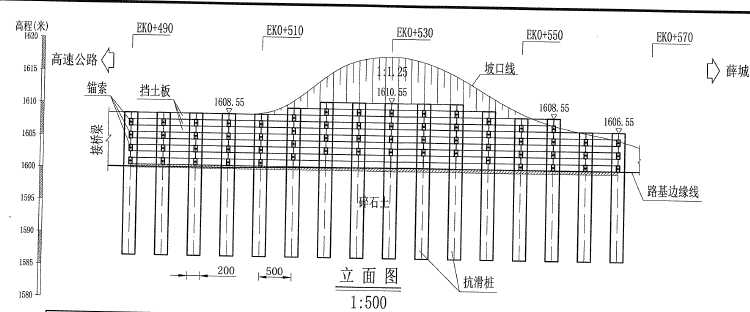

薛城互通E匝道EK0+490~EK0+560段路线以挖方路堑形式通过杂谷脑河左岸斜坡坡脚,斜坡坡面顺直,坡度一般25~35°,发育崩坡积堆积体,主要由碎石及角砾组成。根据地勘资料,边坡仅暴雨后局部溜坍,未见整体滑移,故自然状态下整体稳定。路堑边坡开挖削弱坡脚支承立,坡体可沿潜在不稳定面滑移,危及高速路匝道施工运营安全,需对其进行支挡处置。本段路堑采用抗滑桩+桩板墙方式进行防护。见图1。本文重点介绍现浇挂板施工。

图1 设计图纸

2 工程概况

本段桩板墙设计抗滑桩16根,长度为422米。挡土板126块,其中A型挡土板45块,B型挡土板45块,C型挡土板35块。。挡土板尺寸为4.98m*1m*0.3m(长*高*厚),分为A/B/C三种板块,A型挡土板用于桩顶以下第1~3块,B型挡土板用于第4~6块,C型板用于第7块以下。抗滑桩采用C30砼,挡土板采用C25挡土板。原设计图纸本段边坡桩板墙采用的是预制挂板方式,但由于预制挂板存在工期时间较长,占用机械设备时间较长,预制挂板预埋件一旦出现偏差,很容易出现挂板挂不上的情况,无疑增加了成本。从工期和经济方面考虑,本项目向监理单位及业主单位申请将预制挂板更改为现浇方案。

施工工艺

3.1 抗滑桩施工

3.1.1抗滑桩施工准备

抗滑桩开挖前,根据现场施工条件,将危害施工安全及后期运营存在的隐患排除后方可进行抗滑桩开挖,做好井口防排水通道,确保施工质量和安全。

3.1.2抗滑桩施工

本段抗滑桩为块石土,严格按照设计要求进行跳桩开挖法施工。每开挖1m即需要做好钢筋混凝土护壁,护壁标号同桩标号,均为C25。开挖采用爆破后人工出渣,卷扬机提升。

3.1.3抗滑桩钢筋制作安装和预埋件预埋

钢筋制作在钢筋加工区统一制作,编号存放、堆码,统一运输至作业面。先将箍筋下放孔内,然后将主筋放入,把箍筋、主筋安装设计规定进行绑扎,保证骨架稳定和保护层厚度达到设计要求。

抗滑桩成孔后绑扎桩体钢筋时,根据桩顶标高测算路面标高,准确定位钻孔位置。采用轻型钻孔钻机钻孔φ72mm,深度25cm(护壁厚度),清孔,安装Φ32U型连接钢筋,桩体内连接钢筋长1.2m,外露35cm,连接钢筋安装后采用M30水泥砂浆注满封闭。预埋钢筋(锚杆)与桩体主筋进行有效焊接(可采用“L”型钢筋进行焊接)。

3.1.4混凝土浇筑

桩身混凝土采用集中搅拌,罐车运输,串桶输送至桩孔,人工插入式振捣。

3.2 现浇挂板施工

3.2.1护壁破除

待抗滑桩混凝土浇筑完成桩检合格后,采用挖机清理桩体外侧土石方。渣土采用自卸车外运至指定弃土场,挖机开挖完外侧土石后,采用破碎锤+风镐破碎桩体护壁,破碎时注意不得破坏桩体混凝土和预埋筋。

3.2.2钢筋骨架制作、安装

由于施工的作业条件有限,钢筋自重太重,钢筋数量较多,以及工期和对工人施工安全和健康考虑,因此本工程钢筋采用钢筋加工场集中加工成半成品,然后现场吊装安装完成。

(1)切割下料

钢筋下料严格按照图纸实施,并符合有关规范的要求。钢筋加工完毕后集中分类堆放。

(2)钢筋运输

钢筋采用板车运输至施工现场

3.2.2钢筋安装

钢筋绑扎严格执行规范要求,钢筋在施工面处直接绑扎。箍筋与与主筋钢筋采用焊接连接,施工时应保证主筋间距、位置均匀排列。各受力钢筋之间的绑扎接头位置应相互错开,当采用焊接接头时,从任一接头中心至长度为钢筋直径的35倍且不小于500mm的区段范围内,有接头的受力钢筋接头面积不得大于该截面钢筋面积的50%。

受力钢筋的钢筋保护层厚度应符合要求,为保证混凝土的保护层厚度,应使用垫块固定主筋位置,且垫块混凝土的等级应保证与浇筑构件的混凝土等级相同,垫块用扎丝系在钢筋上。

模板采用订制平模,每块长度为长2.5m*高1 m和长0.5m*高1 m两种尺寸,短模板用于做调节。采用5mm厚钢板制作,由模板厂家定做。

安装模板时在模板内侧顶部1cm处焊接半径1cm的半圆钢,形成假缝。

为保证竖向缝垂直立模时采用模板钉成U型槽,外侧用楔块楔紧,避免混凝土施工时挤压变形。

泄水孔位置按照设计图纸尺寸要求,在模板上准确开孔,施工时采用φ6cmPVC管,泄水管后部采用渗水土工布包裹。

3.2.4混凝土浇筑与养护

(1)在灌注混凝土前几何尺寸以及预埋件全部检查并报监理工程师,经检验合格后方可灌注混凝土。

(2)混凝土采用拌合站集中拌合,自动计量,罐车运输,吊车入模,插入式振捣器振捣。

(3)混凝土分层浇筑,分层厚度控制在30cm内。振捣采用插入式振动器,振动器的振动深度一般不超过棒长度2/3~3/4倍,振动时要快插慢拔,不断上下移动振动棒,以便捣实均匀,减少混凝土表面气泡。振动棒插入下层混凝土中5~10cm,移动间距不超过40cm,与侧壁保持5~10cm距离,对每一个振动部位,振动到该部位混凝土密实为止,即混凝土不再冒出气泡,避免过振。

(4)为避免涨模情况出现,每次浇筑高度为一块模板高度。

(5)混凝土浇筑完毕后,应在12小时以内加盖草垫和浇水,浇水次数以保持混凝土有足够的湿润状态为度,养护期一般不少于7昼夜。

分析对比

桩板墙挂板若采用预制方式进行施工,需另择单独场地进行预制和存放,虽然工期相对较短,但增加了存放、运输和吊装等方面的费用,挂板和桩体间采用锚杆连接,整体工作性能比较差,一旦预埋件位置不准确或孔洞预留不准确,将会存在挂板挂不上的情况。为后续施工增加困难。

桩板墙挂板若采用现浇的方式进行施工。只需将场地平整后进行支架搭设方可,吊车进行钢筋安装及立模浇混凝土工作,只需一台吊车,同时现浇挂板线型外观等整体工作性能得以保证。

结束语

通过对薛城互通E匝道EK0+490~EK0+560段边坡处置将预制挂板变更为现浇方式进行处置,从经济和工期方面比较,现浇方式加快了建设工期,减少了挂板存在的挂不上的问题,原设计中预制挂板需要单独场地进行存放和二次倒运,采用现浇方式解决了二次倒运以及占用存放场地的问题。外观质量和线型方面也有较大提高,通过这次施工,为后续挂板施工提供了有效的数据支持。

参考文献

[1]公路工程质量检验标准.JTG F80/1-2004[S]中华人民共和国交通运输部

[2]公路桥涵施工技术规范.JTG/T F50-2011[S]中华人民共和国交通运输部