(云南省大理市 大理卷烟厂复烤车间 671000)

摘要:该项目是在现有老式杂物剔除机的成果基础上进一步设制圆盘布料装置,实现对进入除杂机的烟叶进行分层、两级除杂,使除杂辊始终保持清洁,提高除杂辊杂物捕捉效率,达到最大限度剔除夹杂在烟叶中的杂物。

关键字:圆盘布料装置;进料皮带机

前言

在除麻丝设备进料处研制一套圆盘布料装置,用于将进入除杂机烟叶均匀分布在1.8米宽的除杂单元上,确保通过除杂辊上的物料分料均匀,流量稳定,使除杂效果和剔除率满足工艺设计要求。对原除麻丝设备正下方的振动输送机安装位置和高度进行改造,振动输送机改造后腾出空间来设置一套物料输送装置,用来输送除杂机除杂后的烟叶到下一工序。同时把除杂机正下方的振动输送机旁路配置的带式输送机进行改造,随振动输送机向前移动相应距离与之衔接,并对其出口带式输送机进行改造,加长其长度,满足输送物料目的。

一、除杂机箱式圆盘布料装置

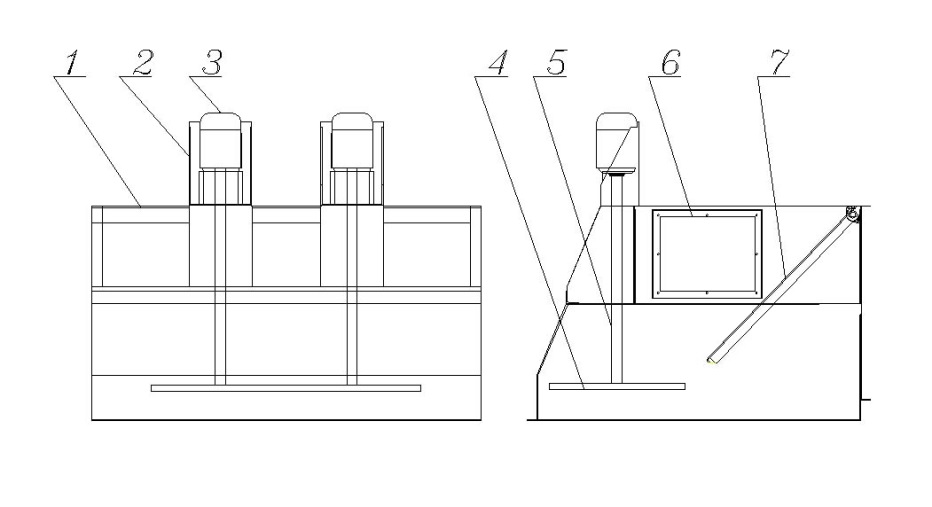

为了将进入除杂机烟叶均匀分布在除杂辊上,在除杂机入口处设计安装一台全封闭箱式圆盘布料机。该圆盘布料机采用全封闭箱1,立式安装电动机座2、立式安装电动机3、匀料盘4,传动轴5、观察窗6和导流板7组成,布料圆盘被安装在全封闭箱内。箱体二侧安装有可启闭的观察窗,用于观察烟叶分布情况。烟叶进入圆盘布料机内,被根据要求得以均匀分布,如图所示。

全封闭箱式圆盘布料机

圆盘布料装置传动机构:该装置传动机构采用了变频调速装置。驱动电机按变频器给定的频率输出转速,通过传动轴实现将动力传递给各个匀料盘。此装置具有结构紧凑、简单、节电、无明显的启动冲击, 调速平缓、可靠等优点。该装置传动机构电控柜根据工艺要求,确定相应的电信号输入变频器,从而改变电机的输出转数,使匀料盘实现无级调速。匀料盘转速可通过变频器在20r/min~50r/min范围内调节。圆盘布料装置关键部件选型及技术参数:该装置驱动机构选用优质6级电机机,根据设备工况、启停频次、转动力矩、安全使用系统fB等综合分析计算,确定减速机具体选型参数如下:型号 YE2-100L-6;功率1.5KW;转速950RPM;调速方式:变频调速。

二、进料皮带机

进料皮带机被安装在箱式圆盘布料机下部,用于收集进入的烟叶,并将烟叶输送到除杂辊上。进料皮带机由机尾端板侧板、主动滚筒、滚筒刮灰板接灰盒组件、主动滚筒调节架、皮带挡边带组件、输送皮带、被动滚筒调节架、被动滚筒、T形轴承座、皮带托架和齿轮组成。

进料皮带机传动机构采用套筒滚子链条传动,链轮采用采用45号钢淬火热处理工艺,目的是预防传动中、磨损快。其维护成本低、易更换、保证可满足对皮带机的驱动工作工况要求,因此强度与使用寿命在正常工作状态下满足长期使用。机架由上机体框架和下部支腿框架组成。上机体框架由顶部框架、短纵梁、L形梁、下纵梁、顶部横梁、支腿立柱、后部短纵梁、前后端横梁和前后端短立9组成。立柱、横梁、纵梁等各个构件均采用优质方管焊接组成。

全面剖析目前人工清理除杂辊上杂物没有集中收集检测,使质量控制部门不能全面掌握分析烟叶中杂物种类、重量、比例,以至于无法做好前工序质量控制工作问题。为此我们设计了,杂物收集装置。杂物收集装置由上部集料口、中部四楞锥形料管、矩形下部料管、排气窗、排气网、玻璃观察窗、推拉式杂物收集盒组成。

设备制作要求:出厂前需完成设备上的电气预接线;设备铭牌应该牢固固定在醒目位置;安装时须有足够的安全防护措施,保护人员安全,防止设备损伤;除涂漆件和配合件外,所有零件尽可能作防锈处理;焊接件的焊缝平整,冷作件各表面平整,各棱边平直,无外露尖角、锋利边棱及粗糙表面。设备安全防护要求:安全防护达到YC/T384-2011标准要求;传动部位、联轴器等必须设置防护罩;设备上危险部位要有设备安全警示标志;设备上设置的观察门有可能对人身造成伤害的,必须配置安全开关。现场操作终端:对原有现场操作员终端程序进行适应性改造,满足现场操作需求,画面程序与原系统保持一致,现场操作屏其显示帧面结构及主要内容有:显示设备工作状态、手动/自动状态等,通过设备外形模拟图反映各台设备电机状态 (故障状态以变色方式) 、各类阀的开启状态、主要设备参数和工艺参数的设置和调节等。

三、应用效果

项目成功投入使用后,通过取样称重、分类等理化检测等实验手段,检测、评估加工工艺质量。项目投入使用后,实现了将烟叶进行细分成20至30层,并对每层进行二次除杂,把夹杂在烟叶中的塑料丝、麻丝、麻绳、线、毛发等杂物彻底清除。为了验证除麻丝机使用效果,2020烤季工艺评价期间,工艺质量科质检员对经过除杂机处理后(烤片机出口汇总皮带)的烟叶取样进行抽检,经设备除杂后的烟叶含杂率达到了0.003313%,实现了目标值0.005%的要求。实现了具有在线时时自动清理除杂辊上杂物的功能,保证生产连续正常进行。在除杂装置对烟叶进行自动除杂的同时,实现自动清理机构能自动对每个除杂辊进行逐个清理,使除杂辊始终保持清洁,提高除杂辊杂物捕捉效率,达到最大限度剔除夹杂在烟叶中的杂物。通过项目实施,填补了国内外复烤行业一直无法解决既能自动清除除杂辊捕捉的杂物,又不需要停机进行人工清理。打叶复烤生产过程中除杂辊始终保持清洁,使杂物捕捉器发挥最大捕捉杂物效率,切实提高了处理后烟叶的纯净度,效果突出,创新显著,成果具有在行业内广泛推广应用价值。综上所述,项目圆满完成了合同规定的各项内容和生产工艺技术指标要求,效果突出,成果显著。