中国铁路北京局集团有限公司秦皇岛工务段 河北 秦皇岛 066000

摘要:在焊接过程中,受焊接设备、焊接材料、温度和操作工艺等因素的影响,焊缝容易产生缺陷。研究了大秦重载铁路2011-2016年的钢轨缺陷,研究表明大秦重载铁路的钢轨缺陷主要是焊接缺陷,约占总缺陷的70%72%。为了保障铁路线路的安全,对焊缝进行超声检测非常重要。钢轨探伤车采用超声波轮式探头对钢轨进行连续高速检测,检测效率较高。钢轨探伤车通常用于钢轨母材的检测,但焊缝结构反射方式复杂、材料晶粒粗大等会降低钢轨探伤车检测结果的准确率。

关键词:钢轨探伤;钢轨焊缝;缺陷

为了研究钢轨探伤车的焊缝检测能力,对比了钢轨探伤车的检测工艺与焊缝全断面检测工艺,分析了钢轨探伤车焊缝检测的难点;由于钢轨探伤车标定线没有焊缝缺陷,所以重新设计了人工模拟焊缝缺陷钢轨,使用钢轨探伤车对其进行了标定试验,统计分析了焊缝缺陷的检出率和变化规律;通过线路检测试验跟踪研究了钢轨探伤车检出的实际焊缝缺陷,分析了焊缝缺陷的图谱及特点。

1 钢轨焊缝的检测方法

1.1 钢轨焊缝的分类

我国铁路钢轨焊接主要有接触焊(又称为闪光焊)、气压焊和铝热焊等3种焊接工艺。接触焊、气压焊属于锻造焊,焊缝由钢轨母材熔化再结晶形成,其极限强度、屈服强度、疲劳强度等均能达到母材的90%以上。铝热焊属于铸造焊,该焊缝是由氧化铁粉、铝粉以及一定比例的合金颗粒经铝热反应形成的金属结晶,铝热焊焊缝的极限强度只达到母材的70%左右,其疲劳强度仅达到母材的45%~70%,其屈服强度与接触焊焊缝的接近。铝热焊焊缝为铸造组织,容易含有铸造缺陷,一旦内部存在超标缺陷则会严重削弱焊接接头的性能。

1.2 焊缝的全断面检测工艺

焊缝的全断面检测可分为焊缝轨头检测、焊缝轨腰检测和焊缝轨底检测等3个部分。

焊缝轨头的检测工艺分为单探头法和多探头K型扫查法两种。单探头法使用K2.5(钢轨内折射角为68.2°)单探头进行检测,可发现轨头体积状缺陷和片状缺陷。K型扫查法使用2个或多个探头(通常采用K1探头,其钢轨内折射角为45°)对称布置在轨头侧面,一侧发射一侧接收。检测时两个探头按预先设计好的扫查次数和入射位置完成轨头横截面的检测,可实现与检测面垂直的片状缺陷检测。

焊缝轨腰体积状缺陷使用单探头法或双K1探头“V”形穿透检测工艺;对片状缺陷,可使用双探头串列式检测工艺。轨腰的单探头检测采用直探头(钢轨内折射角为0°)置于钢轨轨面中心,在距焊缝中心两边各50 mm区域内沿钢轨纵向缓慢移动探头,利用直探头反射检测原理,检出焊缝中反射面与轨面平行的缺陷;利用直探头穿透式检测原理,检测出焊缝中的粗晶、缩松。焊缝轨腰的双探头串列式检测使用两个探头纵向排列置于轨头顶面中心处,两个探头一发一收,利用轨底反射的超声波来检测轨腰中的缺陷。为了保证两个探头保持一定的间距并同时纵向移动,检测过程中通常使用焊缝扫查架装置。

焊缝轨底检测主要有轨底角K2.5单探头检测工艺和轨底角侧面多探头K型扫查检测工艺。轨底角K2.5单探头检测工艺使用K2.5探头以一定偏角和入射位置分6次完成轨底角的检测,检测时沿钢轨纵向移动探头,利用二次波检测焊缝上半部分,利用一、三次波检测焊缝下半部分。轨底角侧面多探头K型扫查检测工艺使用组合探头分别放在轨底两侧,采用六发六收或十二发十二收组合探头,可实现轨底部分端面的缺陷检出。

1.3 钢轨探伤车的检测工艺

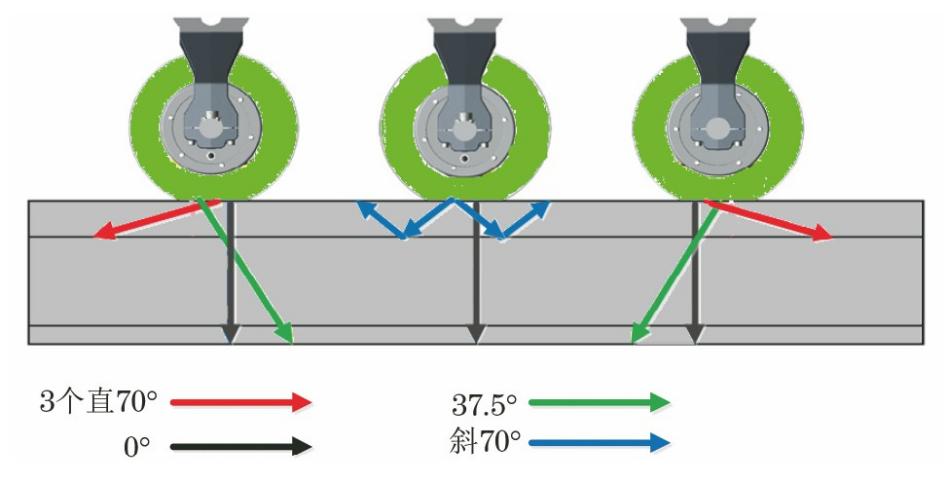

钢轨探伤车采用轮式探头,内部包含多个角度固定的超声波换能器,外部包裹柔性外膜,在钢轨上连续滚动完成检测。钢轨探伤车采用反射式检测原理,并没有为焊缝单独增加特定的检测工艺。钢轨探伤车检测工艺示意如图1所示,一根钢轨上共有3个0°探头,2个37.5°探头,6个70°探头和2个斜70°探头(钢轨内侧斜15°)。

图1 钢轨探伤车检测工艺示意

1.4 钢轨探伤车焊缝检测难点

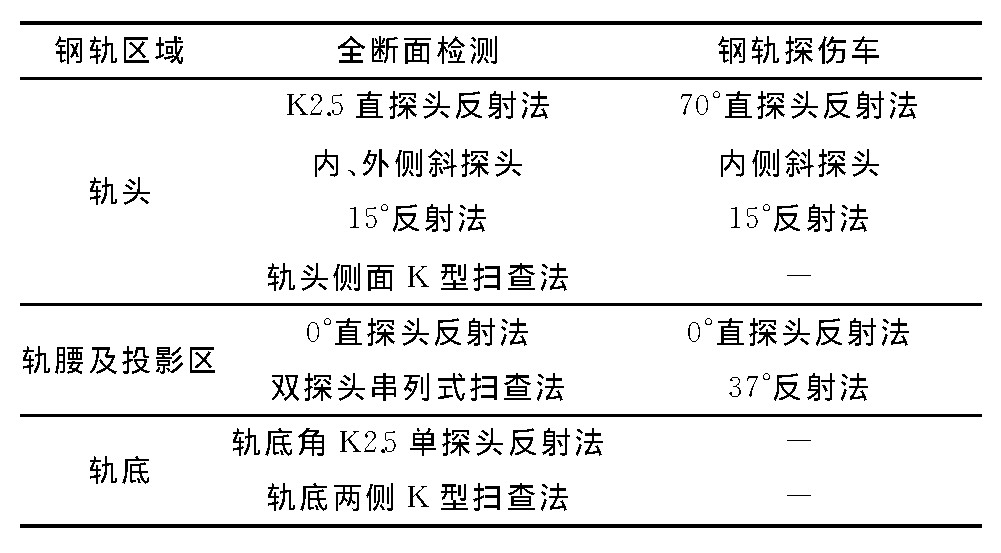

钢轨探伤车的有效检测范围包括钢轨轨头、轨腰及投影区,无法检测钢轨轨底角。钢轨探伤车检测工艺与全断面检测工艺的区别如表1所示。

表1 钢轨探伤车检测工艺与全断面检测工艺的区别

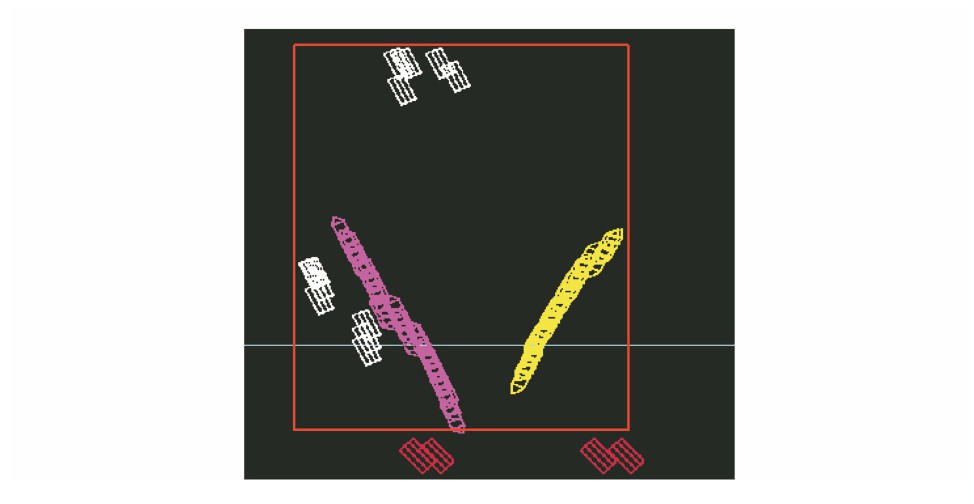

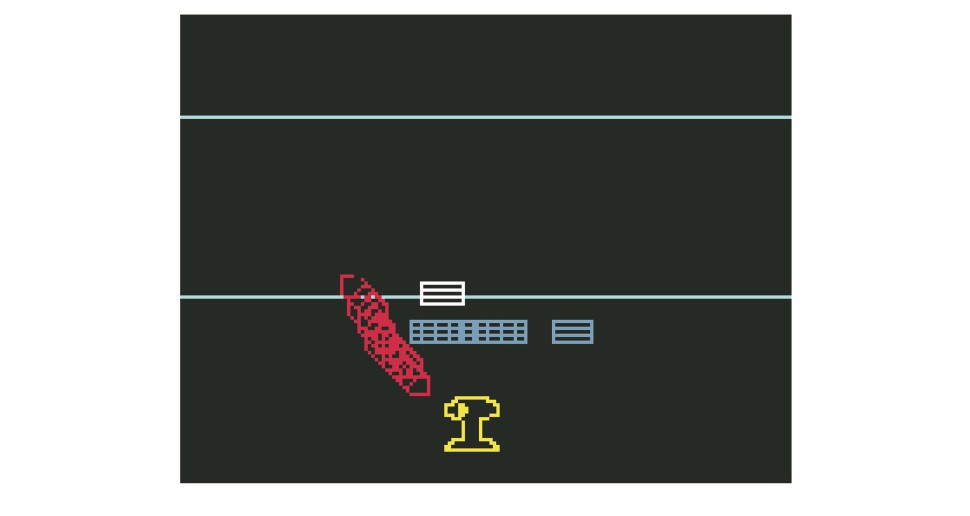

钢轨探伤车对焊缝检测的难点主要有:(1)轮式探头超声波在钢轨的入射位置局限于钢轨轨面,超声覆盖范围有限,检测盲区大;(2)受焊缝的宽度、轨颚焊筋、轨底焊筋、焊渣、耦合条件不良等因素的影响,焊缝波形易受干扰,探伤车B扫描中出现粗大的焊筋波,伤损图形与焊筋图形重叠在一起不易分辨(见图2);(3)由于铝热焊焊缝是铸造组织,材料晶粒粗大,故超声波易发生散射,焊缝缺陷的检测灵敏度降低,从而在B显图形中出现0°底波消失和轨头70°杂散杂波(见图3);(4)高速检测时,探伤车超声扫查间距为5.6 mm,30 mm宽的焊缝仅能被扫查5~8次,焊缝B显图不清晰,不易分辨焊缝结构和缺陷图形。另外,在高速检测时不能通过视觉及时观察到焊筋宽度,在B显图中也不易分辨缺陷图形和焊筋图形。

图2 铝热焊焊筋回波B显图

图3 铝热焊焊缝0°底波消失B显图

2 试验过程

2.1 人工模拟焊缝缺陷标定试验

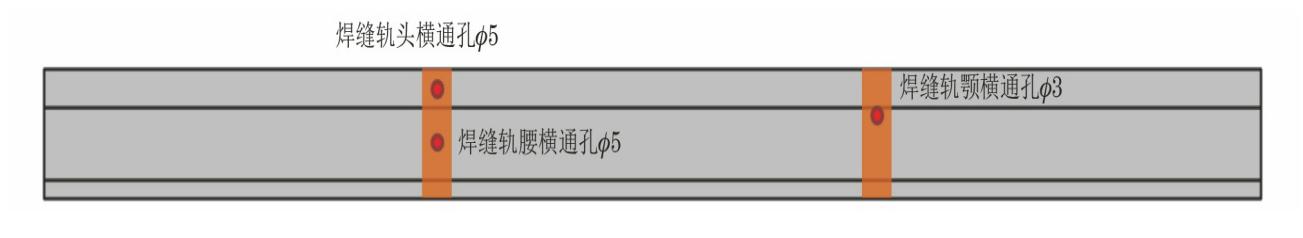

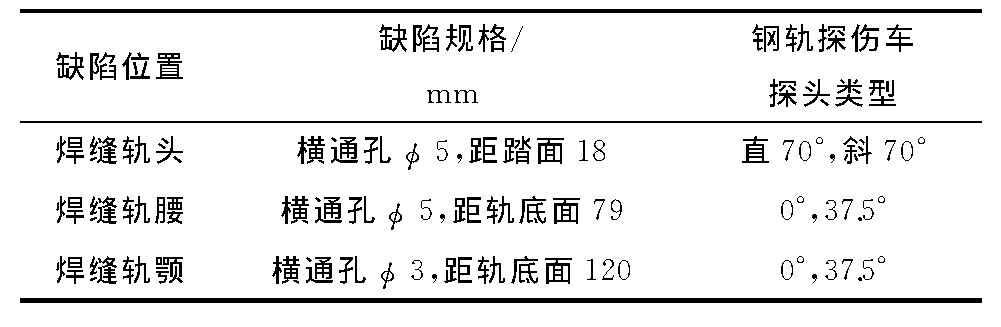

钢轨探伤车标定线由10根25 m长的钢轨连续铺设而成,每根钢轨上布置了不同类型的人工缺陷。为了研究钢轨探伤车对焊缝的检测能力,新设计了1根人工模拟焊缝缺陷轨道。轨道长25m,由3段短轨通过铝热焊焊接在一起,焊缝上加工了3个人工模拟缺陷,缺陷布置如图4所示,缺陷规格及探头类型如表2所示。

图4 钢轨上的人工模拟焊缝缺陷布置示意

表2 人工模拟焊缝缺陷规格及检测探头类型

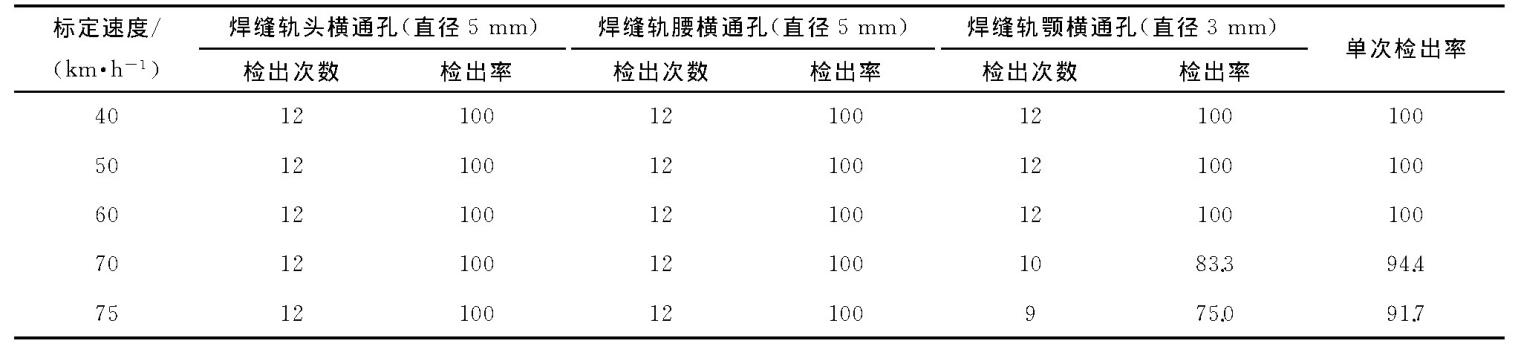

钢轨探伤车对人工模拟焊缝缺陷轨道进行检测标定试验,以40,50,60,70,75km·h-1的速度各标定6次,统计各缺陷的检出率。

2.2 已有线路的焊缝缺陷检测

钢轨探伤车在某铁路线路执行周期性检测任务时,检测人员跟踪了钢轨探伤车检出的焊缝缺陷,分析了已有线路焊缝缺陷的特点。

3 试验结果

3.1 人工模拟焊缝缺陷检出统计及分析

钢轨探伤车在不同标定速度下对3处人工焊缝缺陷的检出次数和检出率如表3所示。

由表3可知,在钢轨探伤车检测工艺能够覆盖焊缝的有效检测区域内,3处人工模拟焊缝缺陷的平均检出率为97.2%。检测速度为40km·h-1~75km·h-1时,钢轨探伤车对焊缝轨头、轨腰5mm横通孔当量的体积型人工缺陷的检出率可达到100%。焊缝轨头、轨腰的体积型缺陷的超声波B显图与钢轨母材缺陷的类似。检测速度低于60km·h-1时,焊缝轨颚3 mm横通孔当量的体积型缺陷的检出率为100%,随着车速的增加而出现了漏检。漏检的原因有:(1)探伤车采用变距式发射模式,扫查间距随车速的增加而增大,造成高速检测时缺陷对波的反射次数减少;(2)与轨头、轨腰的人工缺陷尺寸相比,焊缝轨颚处人工模拟缺陷的尺寸小,反射当量面积小;(3)轨颚焊筋图形与缺陷图形叠加、重合,影响判断。

表3 人工模拟焊缝缺陷检出次数和检出率

3.2 已有线路焊缝缺陷分析

3.2.1 接触焊、气压焊焊缝缺陷

接触焊、气压焊属于锻造焊,焊缝材料取自于母材,晶粒更加均匀,焊筋较小。接触焊、气压焊轨头疲劳缺陷的反射图形与钢轨母材缺陷图形类似。

3.2.2 铝热焊焊缝缺陷

铝热焊材料晶粒粗大,会造成超声波散射,铝热焊焊缝的B显图中能明显看到轨头区域70°通道的杂散图形。当杂散图形中有连续的、向轨腰延伸的B显图时,就可以判为铝热焊焊缝缺陷。

4 结语

介绍了钢轨焊缝的类型,分析了钢轨焊缝的检测方法,对比了钢轨探伤车的检测工艺与焊缝全断面检测工艺,并分析了钢轨探伤车焊缝检测的难点。设计了人工模拟焊缝缺陷轨道,使用钢轨探伤车进行了标定试验,统计分析了焊缝缺陷的检出率和变化规律。

参考文献

[1]田常海.大秦重载铁路75kg/m钢轨伤损特点及规律[J].铁道工程学报,2019,36(1):38-42,53.

[2]袁学勇.智能型移动式钢轨气压焊接设备的研制[D].大连:大连交通大学,2008.

[3]铁路职工岗位培训教材编审委员会.钢轨探伤工[M].北京:中国铁道出版社,2010.

[4]李培,王旭,石永生,等.高速轮式钢轨探伤变距式超声波发射模式的设计与应用[J].铁道建筑,2015,55(11):127-130,146.