建滔(连州)铜箔有限公司 广东省 连州市 513400

摘要:

硅烷偶联剂对铜箔抗剥和耐化学性能有明显影响,当其浓度达到4‰后铜箔抗剥和耐化学性能得到明显的提升;硅烷偶联剂对抗拉强度和延伸率无明显影响;硅烷偶联剂溶液的PH值和温度对铜箔性能影响相对较小,但PH值控制在5~6,温度控制在25~30℃相对好些。

关键词:铜箔 偶联剂 性能 影响

0 前言

硅烷偶联剂作为覆铜板及PCB用铜箔必不可少的原材料之一,但铜箔从业人员对硅烷偶联剂的研究相对较少。本文通过对硅烷偶联剂的作用机理进行了简单阐述,并对硅烷偶联剂对铜箔各项性能的影响进行了研究。

1 硅烷偶联剂作用机理

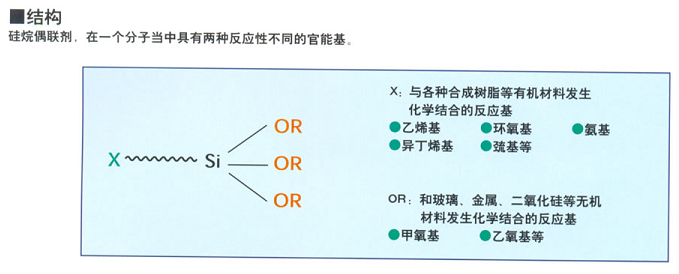

硅烷偶联剂是由有机物以及硅成的化合物,其分子中具有能够与无机材料进行化学性合的和能够与有机材料进行化学结合的两种以上的不同反应基团(见图1),当硅烷偶联剂遇水后分解成硅烷醇,部分缩合后形成聚合状态[1],基于此机理,硅烷偶联剂经常用于铜箔生产的表面处理过程中,使得在覆铜板生产过程中,作为无机材料的铜箔与作为有机材料的PP进行更好结合,从而提高两者之间的结合力。

图1:硅烷偶联剂分子中的两个反应性不同的官能基

2 硅烷偶联剂对铜箔性能的影响

2.1 物料及设备

2.1.1 物料

硅烷偶联剂、醋酸(用于调节PH值)、未涂硅烷偶联剂的铜箔、压板用的P片、12%盐酸

2.2.2 设备

抗剥测试仪、万能实验机、压板机、吹风机、秒表

2.2 实验过程

用同一个经表面处理后但未涂覆硅烷偶联剂的35μ铜箔卷,取其中A4大小样品若干张用于涂覆硅烷偶联剂实验,本实验采用正交的实验方法(3因素4水平),实验方案见表1。

表1:正交实验方案

因素 | 偶联剂浓度,‰ | PH值 | 温度,℃ |

水平1 | 0 | 3 | 25 |

水平2 | 2 | 4 | 30 |

水平3 | 4 | 5 | 35 |

水平4 | 6 | 6 | 40 |

本实验选用3-氨丙基三甲氧基硅烷作为此次实验用的硅烷偶联剂,硅烷偶联剂溶液配制方法如下:按实验要求量取一定量的3-氨丙基三甲氧基硅烷溶于水中,用醋酸调节至所需的PH值,再通过加热或降温控制至所需温度即可。

实验时将铜箔样品浸泡于配制好的硅烷偶联剂溶液5s,然后取出,用吹风机吹干。再将铜箔样品按IPC-TM-650的检测方法对不同的铜箔性能项目进行检测,检测项目及检测方法见表2。

表2:检测项目

序号 | 检测项目 | 样品处理 | 引用标准 |

1 | 抗剥 | 将铜箔样品与P片贴合并用压板机压制成覆铜板,再用抗剥测试仪检测抗剥 | IPC-TM-650 2.4.8 |

2 | 耐化学性 | 将序号1所制成的覆铜板浸泡于12%的盐酸中1h,再用抗剥测试仪检测抗剥,然后通过计算得耐化学性,耐化学性=(浸泡盐酸前抗剥-浸泡盐酸后抗剥)/浸泡盐酸前抗剥*100% | / |

3 | 抗拉强度 | 将铜箔样品用万能实验机检测,得抗拉强度 | IPC-TM-650 2.4.18 |

4 | 延伸率 | 将铜箔样品用万能实验机检测,得延伸率 | IPC-TM-650 2.4.18 |

2.3 实验结果

实验检测结果见表3

表3:样品检测结果

实验条件 | 样品检测结果 | ||||||

因素 | 偶联剂浓度 | PH值 | 温度 | 抗剥 | 耐化学性 | 抗拉强度 | 延伸率 |

单位 | ‰ | / | ℃ | kgf/cm | % | Mpa | % |

实验1 | 0 | 3 | 25 | 1.51 | 6.31 | 355 | 11.2 |

实验2 | 0 | 4 | 30 | 1.52 | 6.05 | 351 | 11.1 |

实验3 | 0 | 5 | 35 | 1.49 | 5.95 | 353 | 10.9 |

实验4 | 0 | 6 | 40 | 1.5 | 5.98 | 352 | 10.7 |

实验5 | 2 | 3 | 30 | 1.75 | 3.52 | 353 | 10.8 |

实验6 | 2 | 4 | 25 | 1.76 | 3.25 | 352 | 10.8 |

实验7 | 2 | 5 | 40 | 1.8 | 3.20 | 353 | 11.0 |

实验8 | 2 | 6 | 35 | 1.83 | 3.03 | 355 | 11.2 |

实验9 | 4 | 3 | 35 | 1.96 | 0.88 | 355 | 11.1 |

实验10 | 4 | 4 | 40 | 2.01 | 0.89 | 352 | 11.3 |

实验11 | 4 | 5 | 25 | 2.08 | 0.84 | 358 | 10.8 |

实验12 | 4 | 6 | 30 | 2.05 | 0.79 | 350 | 10.7 |

实验13 | 6 | 3 | 40 | 1.97 | 0.98 | 352 | 10.8 |

实验14 | 6 | 4 | 35 | 1.98 | 0.95 | 354 | 10.9 |

实验15 | 6 | 5 | 30 | 2.07 | 0.88 | 356 | 11.2 |

实验16 | 6 | 6 | 25 | 2.04 | 0.90 | 353 | 11.0 |

2.4 结果分析

2.4.1 抗剥结果分析

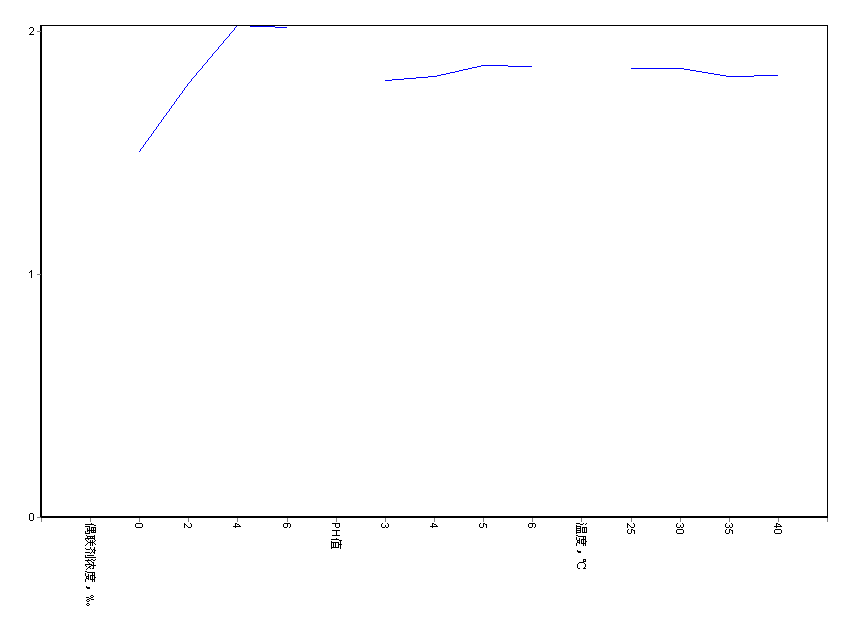

各因素对样品抗剥的影响结果见图2。

图2:各因素对样品抗剥(单位:kgf/cm)的影响

从图2结果来看:硅烷偶联剂的浓度对样品抗剥影响最大,当偶联剂浓度为0时,抗剥较差,当偶联剂浓度达到4‰~6‰时,抗剥基本不变;PH和温度对样品抗剥影响较小,但PH值在5~6之间更好。

2.4.2 耐化学性结果分析

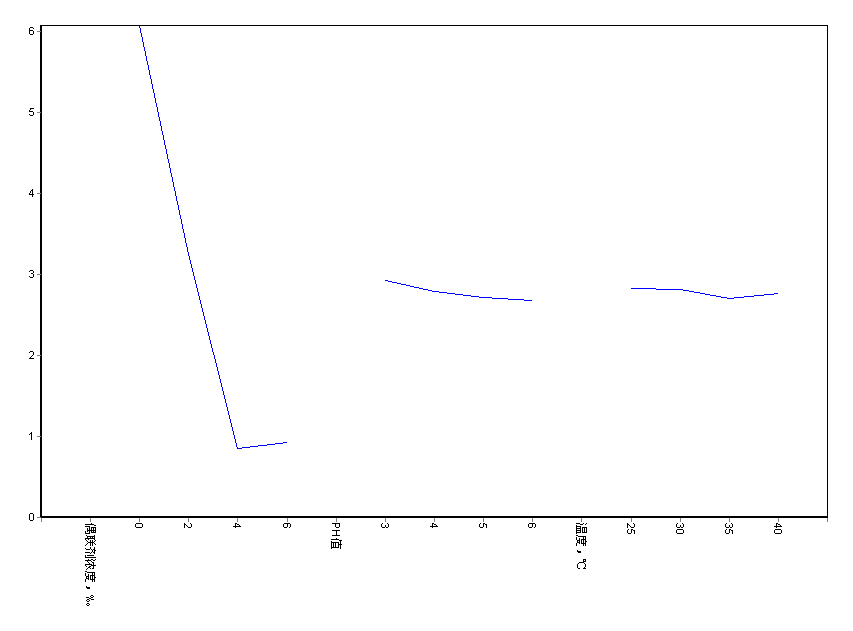

各因素对样品耐化学性的影响结果见图3。

图3:各因素对样品耐化学性(单位:%)的影响

从图3结果来看:硅烷偶联剂的浓度对样品耐化学性影响最大,当偶联剂浓度为0时,耐化学性较差(耐化学性数值越大,说明耐化学性越差),当偶联剂浓度达到4‰~6‰时,耐化学性基本不变;PH和温度对样品耐化学性影响较小,但PH值在5~6之间更好。

2.4.3 抗拉强度结果分析

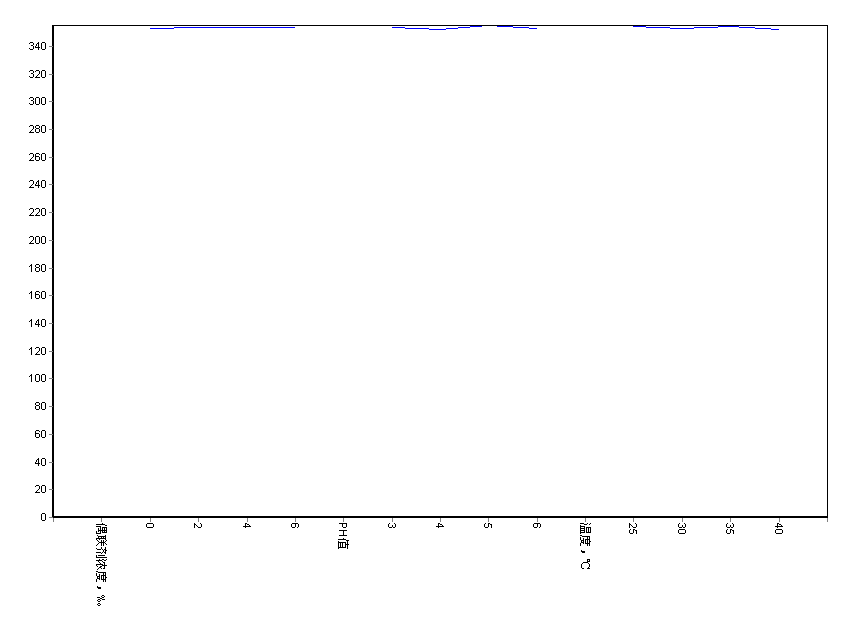

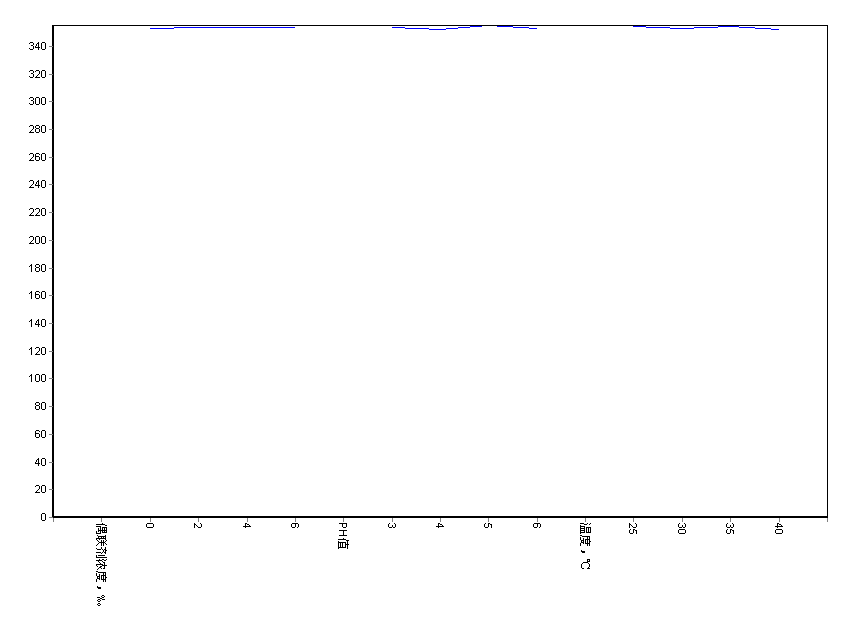

各因素对样品抗拉强度的影响结果见图4。

图4:各因素对样品抗拉强度(Mpa)的影响

从图4结果来看:硅烷偶联剂对铜箔抗拉强度无明显影响。

2.4.4 延伸率结果分析

各因素对样品延伸率的影响结果见图5。

图5:各因素对样品延伸率(单位:%)的影响

从图5结果来看:硅烷偶联剂对铜箔延伸率无明显影响。

3 结论

硅烷偶联剂对铜箔抗剥和耐化学性有明显影响,当其浓度达到4‰后铜箔抗剥和耐化学性能得到明显的提升;硅烷偶联剂对抗拉强度和延伸率无明显影响;硅烷偶联剂溶液的PH值和温度对铜箔性能影响相对较小,但PH值控制在5~6,温度控制在25~30℃相对好些。综上所述,硅烷偶联剂浓度控制在4‰~6‰,PH值控制在5~6,温度控制在25~30℃时所生产的铜箔性能相对较好。正确使用偶联剂可对铜箔抗剝和劣化率性能起到明显的改善作用,所以铜箔生产过程中需合理控制偶联剂各参数的范围。

参考文献

日本信越.硅烷偶联剂[D] 日本:信越化学工业株式会社,2003.