江苏大学 江苏 镇江 212013

作者简介:

张恩华,男,出生于1999年11月,汉族,甘肃兰州人,江苏大学本科在读,测控技术与仪器专业

基金项目:江苏大学第18批大学生科研立项资助项目,项目编号:18A165

摘要:通过对304不锈钢板进行单变量等离子弧焊接试验,研究了等离子弧焊接中不同焊接参数对于304不锈钢板焊缝成形的影响。结果表明:焊接电流、焊接速度和离子气流量均对焊缝成形有一定影响。当焊接速度一定时,焊接电流增加或离子气流量增加,等离子弧的穿透能力都会增大,当焊接电流过小或者离子气流量过小时,容易造成等离子弧的穿透能力不够,从而出现工件未焊透的现象;反之,若焊接电流过大或者离子气流量过大,则等离子弧的穿透能力过强,焊接线能量过高,易出现焊缝下陷、甚至烧穿等现象,焊缝成形差。当焊接电流和离子气流量一定时,焊接速度增大时,等离子弧的穿透能力降低,无法穿透工件,若焊接速度过大,易形成表面高低起伏不连续不均匀的焊缝。

关键词:等离子弧;304不锈钢;焊缝成形;焊接参数

前言1

304不锈钢是不锈钢中常见的一种材质,拥有良好的加工性能,韧性高,耐腐蚀性能好,在汽车配件、轨道客车、医疗器械等领域具有广泛的应用[1]。等离子弧焊是在钨极氩弧焊的基础上发展起来的一种高效高质焊接方法,是将自有状态的钨极氩弧经过机械压缩、热压缩和磁压缩形成等离子弧进行焊接的方法[2-4]。等离子弧焊具有高能量密度和高热量、电弧挺度好、熔透能力强、焊接速度高、热影响区窄及焊接变形小等优点,可用于焊接碳钢、不锈钢、铝及铝合金、钛合金等材料[5]。由于出色的各项性能,使得等离子弧焊设备在石油化工、航空航天、储运储罐、食品及医药等领域的需求不断扩大[6],并受到了国内外学者的广泛关注。本文通过设置单一变量法研究等离子电弧焊的焊接电流、焊接速度和离子气流量对于304不锈钢的焊缝成形的影响,从而达到指导焊接工艺的目的。

1.1 实验准备

1.1.1板材

本实验采用常用304不锈钢,工件尺寸为250mm×70mm×6mm。由于未经处理过的工件表面有一层油污及少许黑板,在焊接过程中这些杂质,会造成气孔等焊接缺陷,从而影响焊缝表面成形并降低焊缝使用性能,故在焊接之前需要对工件表面进行打磨,去除工件表面氧化膜,用丙酮擦拭,去除表面粉尘及油污。

1.1.2钨极

实验选用的钨极内核为3mm,钨极直径为4mm。

1.1.3喷嘴高度

大量文献及实际应用表明喷嘴端面至焊接表面距离保持在3~8 mm较为合适。 如果该距离过大会增加等离子弧的热损失,影响电弧的穿透力,使焊缝过窄,形成咬边。如果距离过小则可能会使飞溅物粘连堵塞喷嘴。本实验将喷嘴高度调至5mm。

1.1.4保护气体流量

保护气体与离子气的流量选择要按照恰当的比例进行,否则若离子气流量小而保护气体流量选择过大时,气流会发生紊乱,从而使得电弧的稳定性变差,影响保护效果[8]。经测试,本实验中保护气体流量选择20L/min。

1.2 试验方法

本试验采用控制变量法进行单变量试验,以等离子弧焊接的方式,在相同工作条件下,分别以不同焊接电流、不同焊接速度、不同离子气流量焊接304不锈钢板,研究304不锈钢在不同情况下焊缝的成形情况,焊缝为单面时双面成形。

2.1焊接电流对焊缝成形的影响

焊接电流是熔化焊中重要的工艺参数,焊接电弧的功率取决于焊接电流和电弧电压的强弱,实验中控制离子气流量和焊接速度不变,依次增加焊接电流从100A到140A,可以发现,焊接热量输出随之增大,在焊接速度和离子气流量不变的情况下,随着焊接电流的增大,电弧功率增加,焊接线能量增大,所以焊缝及焊接热影响区的宽度逐渐变大。

电流增大时,焊缝正面熔宽也随之逐渐增大,焊缝表面弧坑减少,焊缝渐趋平滑均匀。从图2中可以看出,在电流为100A时,工件表面成形差,正面焊缝凹凸不平并出现大量弧坑,有明显的咬边现象。这是由于焊接电流过小,焊接过程不稳定,熔池的温度低,使得边缘温度明显高于熔池温度,产生较大的温度梯度,由于液态金属在温度降低时极容易凝固,使得由等离子弧冲击而形成的弧坑来不及被液态金属填满而形成凹凸不平、断断续续的焊缝。在电流小于130A时工件背面仅出现热作用留下的痕迹而没有明显余高产生,存在未焊透的现象,这是因为电流较小时,焊接功率小,热量输出少,电弧穿透力差,故此时的工件未能焊透。当电流提高至 130A 后工件背面熔宽增加,背面余高也增大,工件完全焊透。当电流继续增加到140A时,可以看到焊缝正面的余高显著减小,背面的余高明显增加,若继续增大电流则会出现正面焊缝下陷或者烧透的现象,这说明焊接电流可以提高电弧的穿透能力,容易对焊缝成形造成影响,其中焊接电流对焊缝正面成形的影响大于其对焊缝背

(b)I5工件正反面成形 I=140A V=120 mm/min Q=3.0L/min

Q=3.0L/min

图 2不同焊接电流下的焊缝表面成形

2.2 焊接速度对焊缝成形的影响

焊接过程中,焊接速度的大小对焊缝的成形有着重要的影响。焊接功率一定的情况下,焊接速度越大,焊接线能量越低,焊接热输入越小,对于等离子弧的穿透能力的影响就越大。在实验中,控制焊接电流和离子气流量不变,从120mm/min到180mm/min增大焊接速度,观察焊缝成形的变化。

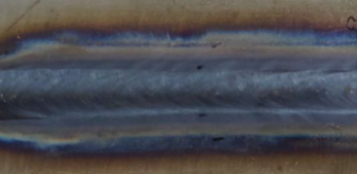

由图3 可知,当焊接速度增加时,正面焊缝的熔宽减小,余高增加,而背面焊缝的熔宽略微减小,余高也减小至没有。焊接速度在120mm/min 时,工件部分焊透,背面焊缝出现断断续续的余高,随着焊接速度的增加,背面余高减小甚至没有,出现工件未焊透的现象,这是由于焊接速度增加使得焊接线能量减少,从而焊接热输入量降低,等离子弧的穿透力因此减弱,等离子弧无法完全穿透工件,熔池的低温使熔化的焊丝还未来得及完全展开就已凝固成窄而高的焊缝。而焊接速度增加到200mm/min时焊缝正面成形差,焊缝不连续,焊缝表面高低起伏,这是因为焊接速度过快,熔池的低温与边缘的高温产生的边缘温度梯度,使等离子弧在冲击焊板形成弧坑时,熔化的液态金属和焊丝在填充之前已经凝固,形成高低起伏不连续的焊缝。

(a)V1工件正反面成形 I=140A V=120mm/min Q=2.0L/min

(b)V2工件正反面成形 I=140A V=140mm/min Q=2.0L/min

图3不同焊接速度下的焊缝表面成形

2.3 离子气流量对焊缝成形的影响

离子气流量的大小对于等离子弧的穿透能力也存在着一定的影响,本试验在焊接速度和焊接电流不变的情况下,从2.0L/min增加到3L/min改变离子气流量,观察最终焊缝成形情况,图4为不同离子气流量下的焊缝形貌。

观察焊接后工件的焊缝表面形貌,可以看出在焊接功率和焊接速度不变的情况下,焊接过程中的热输入能量和焊接线能量不变,随着离子气流量的不断增加,正面焊缝的熔宽出现轻微收缩,离子气流量在2.4L/min时,焊缝正面出现大量气孔,余高略高于离子气流量为2.0L/min时的正面余高,背面未焊透,只出现热作用留下的痕迹。当离子气流量增加到2.6L/min时,正面焊缝余高明显降低,背面余高增加,工件焊透,此时继续增大离子气流量,可见正面焊缝余高再次降低,出现轻微下陷,背面焊缝的余高和熔宽明显增加,由此若继续增大离子气流量,则容易出现焊缝正面严重下陷或者烧透的现象。故当焊接电流,焊接速度恒定时,随着等离子气流量的增大,等离子弧的电弧穿透力和等离子流量增大。离子气流量过小,电弧无法达到穿透焊板的效果;离子气流量过大,焊缝成形变差,易出现正面下陷背面过于凸出。

(1)在焊接速度和离子气流量一定时,焊接电流增加,等离子弧的穿透能力增加。电流过小时,穿透能力弱,无法穿透焊板;电流过大时,焊接线能量高,容易引起焊缝下陷,背面凸出过大,甚至烧透。电流对焊缝正面成形的影响大于背面。

(2)在焊接电流和离子气流量一定时,焊接速度增加,焊接线能量减弱,等离子弧的穿透能力降低,无法穿透焊板,造成未焊透的现象;焊接速度过大,焊接线能量小,热输入少,熔池温度低,使等离子弧在冲击焊板形成弧坑时,熔化的液态金属和焊丝在填充之前已经凝固,形成表面高低起伏不连续不均匀的焊缝。

(3)在焊接电流和焊接速度一定时,离子气流量增加,等离子弧的电弧穿透力和等离子流力增大。若离子气流量过小,电弧无法穿透焊板;反之,若离子气流

量过小,电弧无法穿透焊板;反之,若离子气流量过大,焊缝成形不理想,容易出现正面下凹而背面过于凸出等现象。

参考文献

朱加雷,徐世龙,焦向东等.304不锈钢薄板激光搭接焊工艺研究[J].激光与光电子进展,2015,52(07):160-164.

[2]孙薇,马瑞芳,李志波等.大功率等离子弧焊接系统及工艺研究[J].焊接技术,2018,47(09):158-160.

[3]杨兴华.不锈钢等离子弧自动焊工艺应用[J].焊接技术,2012,41(12):26-29.

[4]徐希军,齐风华,柳军等.316L不锈钢等离子弧焊接工艺研究[J].材料开发与应用,2013,28(02):23-25.

[5]陈国余,刘毅,王林林等.等离子焊接系统在不锈钢焊管生产中的应用[J].焊管,2005,28(5):51-53.

[6]吴磊,崔军,张海波等.等离子弧焊技术在承压设备制造

中的应用[J].压力容器,2015,32(4):73-79.

[7]闫兴贵,李占勇.SUS304不锈钢等离子弧焊接[J].焊接技术,2012,41(09):20-22.

[8]嵇绍奇. 15-5PH不锈钢等离子弧焊接及焊后热处理[D].江苏科技大学,2015.