中国能源建设集团湖南火电建设有限公司

摘要:在P347H热熔盐管道工程的安装过程中,进行管道之间的焊接是非常普遍的方法,管道焊接质量的好坏能够影响管道在后续当中的使用,是专业技术人员都重点关注的管道安装的环节。同时,在P347H热熔盐管道发生的事故当中,由于管道焊接的质量而导致事故发生的比重是很大的。所以必须提升管道焊接技术专业人员的焊接技术和焊接能力,提高管道焊接的质量,从而使得整个P347H热熔盐管道工程的安装质量得到提升。

关键词:P347H;热熔盐管道焊接;质量控制

引言

在P347H热熔盐管道施工的过程中,焊接技术是非常重要的,对工程质量提供保障的前提就是焊接质量以及焊接技术,所以说,无论是检测还是工艺方面都需要严格按照规则执行,确保P347H热熔盐管道的质量和可靠性。

1、概述

TP347H钢是奥氏体不锈钢,属于高碳含铌Cr-Ni奥氏体不锈钢,具有更高的高温强度和更好抗高温氧化性能。而由于本项目对焊材碳含量的严格要求(0.04%-0.08%)使得该焊材具有就差的流动性,导致焊接难度成倍增加。已完MSR管道焊口中存在较多超标缺陷,造成大量的返工,焊口一次合格率仅为93.29%,达不到项目要求的98%。

CT区域是整个项目的核心区域,熔盐系统是CT区域的核心系统,TP347H钢管道焊接是熔盐系统的核心工序,对于整个项目来讲,TP347H的焊接质量是重中之重,是关键环节,TP347H焊口的一次合格率尤为重要,为此,本QC小组选择了“提高TP347H热熔盐管道焊口一次合格率”这一课题,以确保优质高效的完成施工任务。

2、原因分析

TP347H的焊接性与焊材的C含量息息相关。为了提高焊口的抗热性能,在业主的规范性文件中规定了焊材的C含量应在0.04%-0.08%中,并且要通过EN102043.1认证。而碳含量超过了0.04%降低了焊材熔敷金属的流动性,焊接性相对变差,容易产生未融合及内凹缺陷,因此对各种焊接因素要求更高。

探讨确认出以下13个末端原因:

1、焊工培训力度不够

2、焊工未持证上岗

3、焊接技术交底不到位

4、机具设备满足不了施工要求

5、计量器具没有经过校验

6、焊材不合格

7、氩气纯度不够

8、管道坡口形式不利于TP347H焊接

9、焊接手法不利于TP347H材质焊接

10、焊口对口质量不符合要求

11、充氩方式不利于TP347H材质焊接

12、根部打底时环境温差过大

13、防风挡雨措施不到位

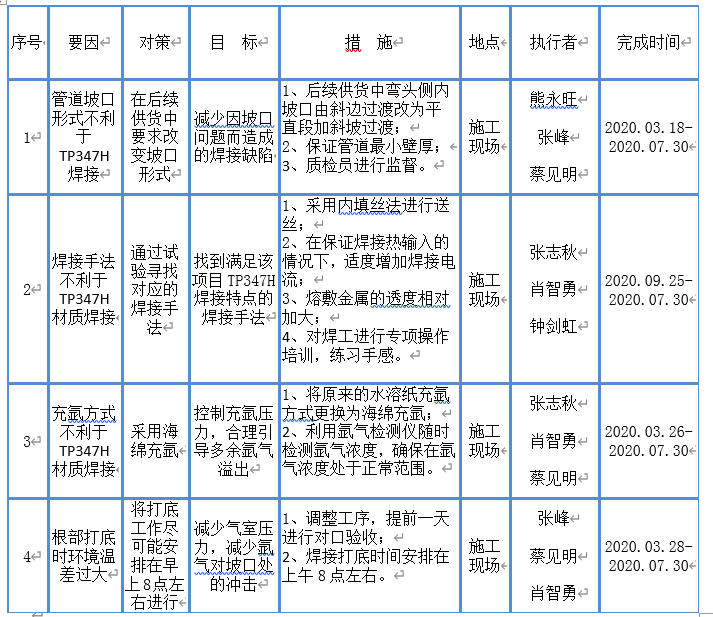

3、制定对策

表1对策表

3、实施对策

3.1将弯头内侧斜坡过渡改为在弯头侧加工13mm左右的平直段,在平直段之后再进行壁厚过渡,这样保证了内壁平齐,焊缝根部两侧母材在同一直线上,从而减少未融合及内凹的发生率。

3.2现通过不断试验,练习,采用内填丝法等手段,在保证热输入的情况下,适当加大电流,加大熔敷金属的透度,进而减少了未融合及内凹产生的可能性。

3.3传统水溶纸充氩装置对氩气没有较好的吸收,导致气室气压不稳定,多余的氩气只能从焊口处溢出,造成焊接时,坡口处于向外的气体推力,致使打底不进或出现未熔或内凹的现象,不利于根部焊接;更改后的海绵充氩装置对于氩气有较好的吸收,呈现较稳定的气室,减少了坡口处气体推力,更有利焊接。

3.4现改变打底时间,前一天进行对口验收,第二天上午8点进行焊口打底工作,能有效缓解因气温对焊口质量的影响。

4、效果确认

4.1缺陷确认

通过以上活动的持续改进,对CT区域的熔盐系统管道:MSR后续管道焊口、塔内管道焊口、塔内管道地面组合焊口分别作了超标缺陷进行了检查与统计。

4.2目标确认

QC活动开展后,熔盐系统管道TP347H焊口一次合格率由之前的93.3%,提高到活动后的98.8%,高于活动目标值98%,提高了5.5个百分点,活动效果显著。统计数据显示,通过持续性的QC活动,熔盐系统管道TP347H焊接质量得到了有效控制,确保了整个系统的安装质量。

4.3效益确认

a.质量效益。通过持续的QC活动,为提高熔盐系统管道TP347H焊口质量找到了解决方案,使焊接质量满足了业主及规程规范的要求,提高了公司的整体质量形象,为本项目后续施工及承揽本项目更多施工任务起到了有效的促进作用。

b.工期效益。最初的熔盐系统管道焊接时由于质量缺陷较多,现场存在大量返工及矫正工作,使整体进度较缓慢,每一个返修当量要持续1工日,以及涉及的检测验收约0.1工日,焊后验收约0.2工日,TP347H焊口总当量为18000个,合计节约工日为:18000*(98.8%-93.3%)*(1+0.1+0.2)=1287工日。

c.经济效益。通过此次改进,减少返修工作量。TP347H焊口总当量为18000减少返修当量:18000*(98.8%-93.3%)=990元,经济效益。

5、巩固措施

5.1制定了有利于TP347H焊接的焊接工艺,为现场施工提供了工艺支撑;

5.2加强培养焊工责任心,加大力度进行专项培训,促进中外籍员工之间相互学习,相互进步。强调焊工自检,班长复检制度;

5.3编写了《如何控制TP347H不锈钢管道焊接质量》培训教材,为后续技术管理及现场施工打下了资料基础;

5.4撰写了《TP347H不锈钢焊接工艺研究》论文。

结束语

1、通过QC小组活动,对全体职工进行了全面质量管理教育,提高了本小组及项目管理、施工作业等人员的质量意识及管理水平,并且积累相似工程的施工经验;

2、通过QC小组活动,很大的提高了PT347H熔盐管道焊接一次合格率,逐渐形成了合适的焊接工艺,减少了大量返工,节约了成本,为后续项目及类似工程提供技术支持,打造“能建湘军”品牌,提高公司市场竞争力;

3、在活动过程中各成员的积极性及技能素质得到了充分的体现,加强了对质量控制与技术攻关等方面的认知,从而更好地将QC活动成果向经济效益、社会效益转变的目标迈进。

参考文献

[1]丁桂珍.P347H热熔盐管道焊接技术与质量控制探析[J].建筑建材装饰,2018(3):103+125.

[2]牛牧伟.P347H热熔盐管道安装焊接工艺质量控制策略探究[J].化工管理,2019(8):38-39.

[3]罗月,闫岩.P347H热熔盐管道安装焊接工艺质量控制策略探究探索[J].中国房地产业,2018(36):129.