LG化学 (天津 )工程塑料有限公司 天津市 301700

摘要:随着技术创新,我国的双螺杆挤出机制造企业不断成熟和发展,在工程塑料、橡胶、食品、造纸等行业都有广泛地应用。特别是在工程塑料行业,双螺杆挤出机已经成为塑料改性、增强、共混挤出的主要设备。

关键词:双螺杆挤出机;传动技术;行星齿轮系

1圆柱外齿轮系扭矩分配传动技术

1.1平行三轴传动结构

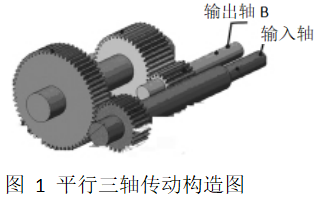

图1为平行三轴传动结构示意图,动力平行传递到两个输出轴,其中输出轴A承受50%扭矩,由于A轴具有足够的尺寸空间,强度和刚性安全系数较大,是安全的;输出轴B也承受50%的扭矩,但是B轴由于受到中心距尺寸空间的限制,齿轮尺寸相对小,限制了输出扭矩,使B轴成为齿轮箱中的薄弱点,也限制了该传动结构的输出扭矩。为了提高B轴的扭矩,改进的结构在B轴上设计了两组齿轮传动(如图2所示),每组齿轮承载的扭矩由原单组齿轮的50%扭矩降低为25%,使合计齿轮输出扭矩比单组齿轮传动提高了一倍,实现了高扭矩输出。此方案的优点是结构简单,装配方便,制造成本低,通过降低齿轮的负载的办法提高了系统的扭矩;但是该结构的动力在平行传递过程中,B轴上的轴承始终会承受较大的负荷,而且B轴在旋转过程中始终承受同一方向的力,即为弯扭联合作用(对称循环应力),B轴上轴承承受的力随着其输出扭矩的增加而增大,使轴承在受力磨损20000h后,达到齿轮轴和轴承的寿命极限,所以齿轮箱寿命受B轴轴承的制约。由于B轴始终承受较大载荷,加速了轴承的磨损,造成B轴的径向跳动不断增加直至失效,使该系统成为一个不稳定的动力系统。由于动力源不稳定,将会导致由其驱动的挤出部件不稳定,即螺杆在机筒内的旋转轨迹也会随着轴承跳动的增加而发生变化,从而使螺杆和机筒之间的间隙不均匀,造成物料在机筒内的停留时间不均匀,从而造成产品品质的一致性降低。

1.2双侧齿轮对称传动结构

图3为双侧齿轮对称传动结构示意图。该结构的输出轴A同前一种结构一样,具有足够的尺寸空间,强度和刚性安全系数较大;输出轴B同样受到中心距的限制存在尺寸受到限制的问题,该结构的解决方法是将动力分成上下两组齿轮,从上下两个方向对称驱动B轴,这样不仅使上下齿轮啮合点的负荷降低一半,提高扭矩负荷能力,从而使加料量成倍提高,有效提高生产效率,更使B轴上的径向受力相互抵消为零。B轴的齿轮仅受到切向力,形成完美的力偶驱动,即纯扭矩输出轴,消除了B轴上的弯曲应力(只受扭力,即单向循环应力)。

不仅如此,该结构更突出的特点是:彻底消除了B轴上的径向轴承的负荷,B轴 轴承理论上永不磨损,实现了远大于结构1的使用寿命,可达到72000h(约10a)的使用寿命,从此改变了B轴的旋转精度随着运行时间不断变差的历史。

轴承理论上永不磨损,实现了远大于结构1的使用寿命,可达到72000h(约10a)的使用寿命,从此改变了B轴的旋转精度随着运行时间不断变差的历史。

该结构不仅实现了高扭矩输出,提高了生产效率,还增加了使用寿命,更重要的是保证了扭力分配系统的稳定性和产品品质的一致性,输出轴B上的轴承没有受到径向力,不会发生磨损,不会发生径向跳动的变化,不会引起螺杆轴的径向跳动,可以保证整个体系长期稳定连续地运行,即螺杆和机筒之间的间隙不会发生不均匀的变化,物料在机筒内的停留时间不会不均匀,从而保证了产品品质的稳定性。扭矩的成倍提高可使加料量大幅度提升,是成倍提高生产效率的保证。

2行星齿轮系扭矩分配传动技术

2.1两输出轴扭矩分配构造不同的传动方案

图4、图5属于两类单行星齿轮系扭矩分配传动的构造图。其中图4的构造涵盖了2个行星轮P1、P2、—个太阳轮S以及一个齿圈R,在这当中,两个行星轮P1、P2的轴和太阳轮S的轴采用品形的布设方式。对于此方案而言,行星轮P1的轴不仅为输入轴,而且也为输出轴,其和太阳轮S、齿圈R一同啮合,有关太阳轮S与齿圈R共同与行星轮P2啮合。

从图5中可以看出,另一种单行星齿轮系扭矩分配的传动技术方案,其中的行星轮系仅对某一根输出轴进行驱动作用,而另一根输出轴则会穿过行星轮系。该行星轮系当中涵盖了三个行星轮P1、P2与P3、一个太阳轮S以及一个齿圈R。在这当中,一个行星轮当成相应输入轴,而太阳轮S当作相应输出轴,此时太阳轮和三个行星轮相啮合,行星齿轮轴的传递功率会被轴径所影响。

2.2两输出轴扭矩分配构造相同的传动

对比单行星齿轮系扭矩分配传动的技术方案,两输出行星齿轮系扭矩分配传动的技术方案成本更高,不过此结构当中有关两输出轴相应的受力状态是相同的,同时可以确保齿轮的强度。把两输出行星齿轮系应用到双螺杆挤出机传动系统当中之后,依次对两输出轴进行驱动,同时分析行星轮系当中的受力平衡情况,运用在四行星轮周围均匀布设的结构,有关输入行星轮P1、输出行星轮P2的连线两边相应的两个行星轮P3、P4和太阳轮S、齿圈R均存在啮合间隙的情况,依靠P3与P4同轴的支撑轮、齿圈以及太阳轮上边的支撑环,完成对P1、P2和S、R啮合时候形成力的平衡处理。运用有关行星轮轴当成相应的输入轴,其传递的扭矩会被轴径的大小所影响。假如把最大直径的齿圈R进行加工处理之后,形成内外均存在齿的双侧齿圈,可以当成相应的输入齿轮,使系统传递的功率得以提升。基于使齿轮的生产与装备精度降低的目的,可以添加一个存在内、外齿的浮动齿圈F到行星轮S和齿圈R当中,并确保设计F、R间齿形间隙的科学性,以便减小行星轮系当中不同齿轮加工处理与安装时形成的误差。

3结语

本文分析了双螺杆挤出机的关键技术:圆柱外齿轮系扭矩分配传动技术、行星齿轮系扭矩分配传动技术。希望此次研究和分析的内容与结果,可以得到相关双螺杆挤出机生产和设计人员的关注与重视,并且从中得到一定的借鉴与帮助,以便增强双螺杆挤出机技术的应用效果。

参考文献:

[1]双螺杆挤出机前期管理浅析[J].何应能,王凯.中国设备工程.2017(02)

[2]同向双螺杆挤出机浅析[J].刘平.农民致富之友.2017(15)