新疆八一钢铁股份有限公司轧钢厂热轧分厂 新疆乌鲁木齐 830022

[摘要]: 2019年八一钢铁、中冶赛迪联合推出了国内首个具有工业4.0标准的热轧智能化钢卷库系统。该系统的成功应用可显著减少库区作业人员,大幅提升库区整体效率,彻底消除设备及货物损伤,保障库区安全、高效、可靠、无人化运转。本文对该系统进行了简单的介绍,对其中的关键技术进行了简要描述,对于了解智能卷库系统有一定的参考价值。 [关键词]:防摇技术;机器视觉;

1、概述

按照《钢铁工业调整升级规划(2016-2020年)》,我国钢铁工业已进入结构调整、转型升级为主的发展阶段,钢铁行业要积极适应、把握、引领经济发展新常态,以全面提高钢铁工业综合竞争力为目标,坚持结构调整、坚持创新驱动、坚持绿色发展和智能制造、加快实现调整升级。

宝钢集团新疆八一钢铁有限公司轧钢厂热轧分厂钢卷库长192米,宽为99米,设计产能为260万吨。热轧分厂钢卷库共三跨,包含15个钢卷堆放区、4组汽车出入库区、3组火车出入库区以及6个打包区、3个取样区、3台翻钢机、1个平整区、2组步进梁下线(轧线、平整)、1台过跨台车,布置图如图1所示:

图1. 热轧钢卷库示意图

热轧钢卷库在改造前,原钢卷库采用人工指挥行车进行货物吊运,行车操作人员和现场指吊人员工作环境恶劣,粉尘大,温度高;虽然有基本堆放规则,但存在堆放不合理,倒库量大,导致运转效率不高;现场高空坠物、机械故障,钢卷码放较乱导致库区作业人员安全隐患大;钢卷夹伤、碰撞滚落造成物料损伤、设备故障,维护成本高,经济损失大。

为解决上述问题,对八钢热轧卷库进行智能化改造势在必行。

2、系统组成

热轧钢卷库智能化系统包含行车无人驾驶系统,机器视觉系统,智能库管系统、无线通讯系统、安全管控系统、专用钢卷吊具等部分。

智能库管系统:主要实现生产计划处理、库区堆放管理、库区跟踪管理、库区作业管理、库区基础管理、库区动态监控、行车任务管理、行车优化调度、行车行走路径规划、行车冲突管理、行车实绩管理、行车自诊断管理以及大数据分析等功能。

行车无人驾驶系统:由车上PLC控制,完成智能库管系统作业指令的接收与反馈,实现行车的自动控制,完成钢卷的自动吊运。

机器视觉系统:主要完成钢卷运输汽车或火车的鞍座和钢卷位置识别。通过3D激光扫描仪读取目标的点云数据,通过数据分割,滤波,聚类算法处理,识别确定目标物体的具体坐标和形状。

库区视频监控系统:主要是通过库区内安装的监控设备,实现集中监控室对整个库区动态的实时监控。

安全管控系统:主要完成行车急停处理、安全区域等级管理、传感器故障智能识别、行车防碰撞检查等和控制相关的安全连锁保护。

专用钢卷吊具: 主要完成夹卷、松卷、吊具升降和旋转等功能。钢卷吊具由行车从站控制其动作。

3、系统结构

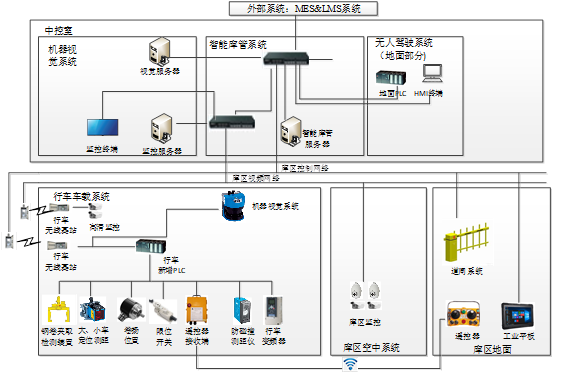

系统架构参考如下图所示:

图2 系统架构参考示意图

在热轧钢卷库全库布置两套网络,包括控制网络与视频监控网络,行车与地面采用无线基站形式进行连接。目前库区需新增两套网络系统。

控制网络用于实现控制信号以及扫描数据在库区内的实时传输,其核心位于中控室的主交换机。控制器与设备通过DP总线或硬接线连接。

视频网络用于监控库区特别是吊具下方实时场景,在中控室与视频服务器、监控大屏、工程师站连接。布置覆盖全库视频网络,并在立柱固定位置安装视频监控摄像头进行全库区域检测。

4、系统功能

4.1行车无人驾驶系统

4.1.1行车控制模式管理

行车无人驾驶系统控制模式有自动、中控室远程操作、现场遥控操作、行车司机室手动操作四种。无人驾驶系统在提供自动驾驶功能的同时还保留了手动驾驶功能,在异常或检修时使用。

自动模式:行车无人驾驶系统接收智能库管系统指令,自动进行钢卷吊运作业,并反馈执行结果。

中控室远程操作模式:操作人员在集中监控室对行车进行手动控制。

现场遥控操作模式:操作人员在库区用遥控器对行车进行手动控制。

司机室手动操作模式:操作人员在行车驾驶室内对行车进行手动控制。

4.1.2行车定位控制

根据行车大、小车以及吊具的不同特点采用不同的定位测量设备。大车行程范围大,在天车正常抖动情况下也必须能确定其位置。为此,大车采用测量范围为250米、测量精度±5毫米、具有一定的抗干扰能力的激光测距设备或编码尺设备。小车行程范围相对大车较小,工作过程中也有抖动,其采用测量范围为40米的激光测距设备或编码尺设备。吊具高度测量范围较小(15米内),其采用绝对值编码器进行测量。

当行车离目标位置较远时,行车以正常速度运行。当行车靠近目标位置附近时,控制行车行进速度(减速行走),最终以允许的误差范围内停车控制在指定位置。

4.1.3行车防摇控制

行车定位采用精确定位系统进行定位控制。为了减少行车启动停车的冲击并且抑制所吊物体的晃动,在行车行走过程中采用防摆动控制模型。模型算法通过目标位置,距离,速度限制条件,摆动角度限制条件,吊具的高度,所吊起卷的重量等输入条件计算出行车最适合的行走速度控制曲线。在效率和控制摆动中找到最优化的运行速度。使得在效率最优的条件下摆动可控。

4.1.4行车防碰撞

每套行车配置防碰撞测距仪用于实时检测相邻行车之间距离,当行车驶入设定的减速距离后自动减速,当驶入停车距离时自动触发行车急停,避免相互碰撞。

4.2机器视觉系统

4.2.1汽车出库扫描

根据实际需要在现场划出停车区域,汽车司机将汽车停在划线区域内,行车上的机器视觉系统用于汽车鞍座和库区钢卷扫描,停车区域旁边配备现场操作箱。司机将汽车停到指定区域后,在现场操作箱上确认汽车到位信息,机器视觉系统根据指令,自动扫描汽车鞍座信息,智能库管系统根据出库计划和实际到车情况,以减少成品库内移动及行车避让率为基准,自动形成行车出库作业命令并发行。

4.2.2步进梁入库扫描

智能库管系统根据生产计划,指派带有机器视觉系统的行车对步进梁上鞍座信息进行扫描,计算出步进梁鞍座的位置坐标信息,反馈给智能库管系统,并由智能库管系统向行车发布吊卷指令。

4.3智能库管系统

智能库管系统作为智能化仓库的重要组成部分,涵盖的管理范围包括钢卷库位、全自动行车、步进梁及运输汽车等部分。主要实现计划处理、库区堆放管理、库区跟踪管理、库区作业管理、库区基础管理、库区动态监控、行车任务管理、行车优化调度、行车行走路径规划、行车冲突管理、行车实绩管理、行车自诊断管理以及数据分析等功能。在满足生产节奏的同时,还需要兼顾行车运行效率、库存优化以及物流运转效率。

4.4安全管控系统

对钢卷库进行区域划分,设置安全围栏和安全门。采用安全门联锁机制对人员进入地面封闭区域的安全保护。

地面配套安全按钮盒,紧急情况下可实现行车快停。

对全库进行视频监控,实时监控库区作业情况。

运行效果

通过项目实施,达到了预期目的

提升整体安全性,库区全封闭,减少人机结合,实现本质化安全;

人员环境改善,行车少人化,彻底解决行车工夏烤冬冻的狭小工作环境;

彻底消除货物损伤,钢卷夹伤问题基本杜绝,对车厢、鞍座的冲击损伤消除;

提升作业效率18%以上,信息与实物的一致性保障,最优化吊运,“稳准好”;

减少作业人员30人,物流找卷人员、行车工等相关人员进行优化