北汽福田汽车股份有限公司诸城奥铃汽车厂 262200

摘要:节省能源、环保低碳、舒适性、安全性以及车身轻量化是现在汽车工业发展的方向。在汽车车身上采用高强度钢的比例逐渐提高,在高端车身上已经运用了铝合金等新材料,为了使车身装焊精度得到提高而建立的尺寸控制工程,现在已经成为车身制造的重要环节,现在开发的车身总成成形以及地面空中传输相结合的多种解决方案,实现了车身装焊多车型柔性化和自动化生产。

关键词:汽车车身;铝合金焊接;连接技术

1自冲铆接SPR

半空心铆钉自冲铆接通过将铆钉穿透上层的板材,铆钉腿部的中空结构在铆模的作用下,向下层板材料周围扩张并刺入底层板材,但是不会对下层板材进行冲裁,最后铆钉与上下层板材之间形成机械互锁结构。

SPR技术优势主要有:①SPR可以实现异种金属板材的连接,如铝和钢的连接。②当进行铝合金板材连接时,SPR的负载强度高于电阻点焊。③SPR属于冷连接技术,对板材表面要求较低。④铝合金板材的表面氧化层及油污都会加大铝点焊电极损耗,需要频繁修磨或更换电极,而自冲铆接只需定期添加铆钉即可,大大节省设备辅料时间。⑤SPR过程绿色环保,不产生焊渣、烟尘等有害物质。

SPR工艺缺点主要有:SPR过程要求板材发生塑性变形,所以要求底层板材必须拥有12%以上的延伸率。第二,SPR铆钉需要穿透上层板材,因此有密封性要求的地方需做密封处理。第三,SPR的铆钉属于消耗品,生产成本增加,例如在某车型中铆钉的单价成本为0.13~0.17元。第四,对材料的要求:厚板、硬度低、塑性好的板在下侧。两层板搭接时,底层板厚度占总板厚的1/2以上;三层板搭接时,底层板厚度占总板厚的1/3以上;避免出现相同厚度板材的搭接组合。

2搅拌摩擦焊

搅拌摩擦焊是一种新型固相焊技术,是由英国焊接研究所在1991年发明的一项最具革命性的新型材料连接方式,其焊接原理是:开始焊接时,搅拌针高速旋转着插入到被焊工件内部,直到轴肩下压到被焊工件内,焊接过程中,通过高速旋转的搅拌头和工件摩擦产生热量作为热源,使母材处于热塑性状态(未熔化),并被挤压在一起,随着热量的降低形成新的连接。搅拌摩擦焊焊接温度低,变形小,没有电弧,无辐射,是一种绿色环保的焊接技术。可用于汽车铝合金轮毂、底盘、门板、动力电池托盘、电池箱体、电机壳等部件。

3无铆钉铆接

无铆钉铆接的工艺过程是,通过一个凸模将被连接件挤压进凹模,在进一步的压力作用下,凸模这一侧的材料被挤压,使凹模内的材料向外流动。结果形成一个既无棱边又无毛刺的连接点。工艺原理如图1所示。

图1 工艺原理

优点是:工艺过程简单且成本低、能耗低、零件无热变形且无额外辅料。缺点是:静态强度和疲劳强度都较低,通常只应用于行李箱盖、发动机罩、翼子板等非承载部位。例如在上汽大众某车型前盖使用数量为28点,后盖使用数量为80点,翼子板使用数量为28点。

4流动钻铆

FDS技术通常称为流钻螺钉或热融自攻钉技术,该连接技术是将带有螺纹的螺钉高速旋转刺穿板材,并通过形成螺纹联接实现板材连接的一种技术,适应于板材与型材等管状封闭结构的连接。目前,凯迪拉克CT6、捷豹路虎、宝马、奔驰、奥迪等车型采用了大量FDS技术。未来,随着铸铝件在白车身上的比重提高,FDS技术在国内汽车行业会得到更大的发展。

5铝电阻点焊

常见的铝合金点焊形式有:常规铝合金点焊、螺旋状电极铝合金点焊和电极带式铝点焊。

5.1常规铝合金点焊

常规铝合金点焊(见图2)的主要焊钳供应商有加拿大法国等公司。铝点焊焊钳在焊钳结构、最大压力、电极帽尺寸上都与传统焊钳有些差异。

图2常规铝合金点焊

其原因是多方面的,一是因为铝合金的电阻远小于钢,需要4倍于钢的焊接能量;二是因为电极极易被污染,30个左右的点焊就需要修磨电极,生产的连续性受到影响;三是因为焊接一致性较差。一般来说,普通铝电阻点焊需要高压力(如5000~7000N)、高电流(如32~45kA)、焊接周波少(2层板5周波,3层板10周波)且电极头会黏连氧化物,必须要提供适当的清洁与维护,相对与钢材焊接,冷却水流量需求至少增加2倍,电极端面一般建议在10~16mm。

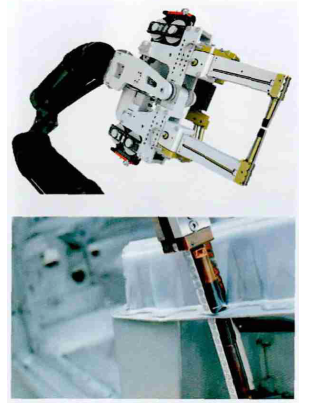

5.2螺旋状电极铝合金点焊

螺旋状电极铝合金点焊(见图3)为GM专利技术,在凯迪拉克CT6等生产线有应用。这种电极头表面有特殊的环状纹路,可在铝材表面产生不同的应力区,破碎氧化膜以得到可控制的接触电阻。在铝点焊生产时,还需配备相应的四刀片修磨器修出螺纹,修磨频次为普通碳钢点焊的5倍,约40~50点/次。

图3螺旋状电极铝合金点焊

5.3电极带式铝点焊

奥地利伏能士公司研发的电极带式铝点焊,将传统点焊的电极帽改为电极带,增大焊接电阻,有效提升了焊接过程中的电阻热量,帮助铝合金板材的熔化及焊点的形成。如图4所示。焊接时电极压住电极带接触工件进行焊接,当一个焊点完成后,电极带自动转到下一个位置,以电极带保证工艺的稳定性。

图4电极带式铝点焊

电极带的使用不仅可用来保护电极,还可以根据不同的材料选用不同电阻性能的电极带,以增加焊缝热量的输入,从而达到增加核心直径的目的。上、下电极选用不同的电极带,可以实现电极两端的热平衡,可应用于厚薄不均的多层板、钢和铝异种材料的连接等。电极带式铝点焊的优势如下:

①每个焊点均可达到100%的重复精度,每个焊点都使用全新的有效电极。②焊接表面无飞溅,尤其是在焊接铝板时,电极带的涂层能够优化与铝材的接触,避免了飞溅及由此造成的部件损坏。③不需要修模设备,不需要频繁更换修模电极或更换电极帽,生产的连续性可以保证。④节约能源,由电极带增加的电阻可以减少大约50%的电流需求。

结语:

我国汽车工业的高速发展给国内整车研发企业带来了新的机遇和挑战,铝合金等轻量化材料的大量应用是实现汽车轻量化的重要途径之一。目前铝钢连接的技术日趋成熟,随着新工艺的应用,工艺难点正逐步得到解决,使铝合金具有更为广阔的应用前景。

参考文献:

[1]王治富.汽车车身焊接技术现状及发展趋势[J].金属加工(热加工),2013(16):18-21,27.

[2]宋新华,金湘中,陈胜迁等.激光-电弧复合焊接及应用于车身制造的进展[J].激光技术,2015,39(2):259-265.

[3]鲍月峰,常晓钟.汽车车身制造中的自动焊接技术分析[J].企业文化(下旬刊),2014,(9):219-219.