广州中国科学院工业技术研究院 510000

关键词:锂电池;真空干燥;生产设备

动力锂电池的外壳成分为钢或铝,在新能源汽车、移动终端代表、电动车、摩托车等领域中应用比较广泛。锂电池生产的过程中有着许多的工序(如电极片的涂布、电芯的制备、电池外壳的成型、电池真空注液、化成等)。由于锂电池的制备材料对环境的苛刻性,电池所用正负极片、基材、电芯隔膜等均需要在真空干燥环境下存储,或需要经过真空干燥处理后才可以进入下一步工艺中。目前在锂电池电极材料的干燥处理方面,已经有了各种不同的技术;但目前大部分设备所采用的都是单机脱离生产线的方式;或只是简单的直线生产,并有着大量的工序、复杂的自动化生产步骤连接不同工序,如此会产生较长的生产线,缺乏密集的布局,对工厂占用的生产空间较大。

一、真空干燥技术简介

真空干燥技术的发展已相对比较成熟。目前,在多个行业、不同领域、学科以及实验中得到了广泛的应用。随着新能源产业在各行各业的应用,推动了新型材料、新工艺、新技术的不断发展。其中,全新的应用与锂电行业的真空干燥技术得到了很好的发展,并在研究的过程中将其视为重点内容[1]。

真空干燥技术是指在密闭的空间内放入需要干燥的物料,然后在封闭空间内利用真空设备,将大气压下降一个等级,同时对物料持续升温。由于压力以及浓温度的改变,物料内的水分子会逐渐向物料的表面进行扩散,当满足物料表面动能需求后,水分子间的吸引力将会对其逐渐失去效果,导致其扩散到低气压的真空室中,然后通过真空泵向大气中进行排放。

对真空干燥的过程进行划分,可以结合真空干燥的定义:首先是热量传递的过程,热量通过热源提供给物料,内部的水份通过升温将其汽化,二,以液态的形式将物料内部的水份进行传递,水分份在物料内部以液体的形式流向表面,最终在表面形成汽化。其三,以气态的形式,将物料表面的湿水份进行传递,通过汽化获得的水蒸气,会从物料表面逐渐扩散到真空室内部,从真空室逐渐流向外界[2]。

二、干燥生产设备结构

真空抽气系统能够将一个良好的真空环境,提供给真空干燥设备。其目标是:保证所有气体在真空干燥箱中的压力,能够比干燥温度下的湿份饱和蒸气压更低,使气在冷凝器中的总压力,能够比处于冷凝温度下湿分的饱和蒸汽压更高,在速度上能够与物料及产量实现同步,可以对特定浓度下的可凝气体进行抽空,以此为依据,对真空抽气系统进行配置,并且,能够将此依据作为基本原则,对抽气系统所设计的器件以及配泵进行选择。抽气系统的结构设计主要包含了真空泵,真空阀门等。[3]。

三、动力锂电池真空干燥生产设备的特点

1.是使动力电池能够具有更加安全的性能,并且能够使其保持一致,能够使电池获得更高的生产效率。

2.能够从功率、密度,、内阻等技术指标方面,对电池性能进行有效的提升。

3.通过真空干燥,可以使动力电池在常压干燥时,出现的表面硬化得到有效的解决。

4.以往的干燥过程中,大多采用热风干燥,然而动力电池在热风干燥下,其表面会有流体边界层形成,其能够对动力电池表面的湿分进行扩散,与此同时,湿分在动力电池内部,也会逐渐向电池表面进行移动,如果湿分在表面的蒸发速度比湿分在表面的移动速度更低的话,就会破坏边界层的水膜,最终导致动力电池表面出现裂痕。上述问题在真空梯度下能够得到有效的解决,能够通过水分外表面自由的迁移,而完成细化的目标。

四、具体实施步骤

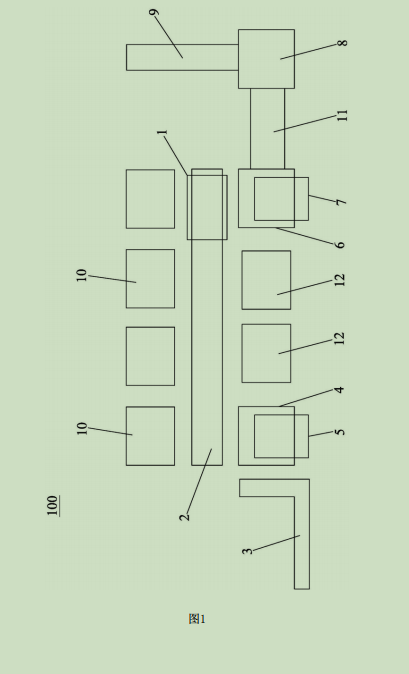

本次试验对隧道通过式真空干燥系统进行了分析,1代表机器人,2代表移动轨道,3代表上料台,4代表上料台,5代表机械手,6代表下料台,7代表解锁装置,8代表冷却装置,9代表多个下料带,10代表干燥炉。

(一)本次试验设备的介绍

1号机器人在2号轨道上行走;在2号移动轨道的其中一边放置多个10号干燥炉;在2号移动轨道的另一边放置4号上料台、5号机械手、6号下料台以及7号解锁装置;并且在2号移动轨道的初始位置,设置4号上料台;在4号上料台的尾部位置,设置3号上料台;在4号上料台的上部位置,设置5号机械手;在2号移动轨道的尾部位置,设置6号下料台;在6号下料台的上部位置,设置7号解锁装置;在4号上料台的夹具上,放置并加紧5号机械手输送过来的动力锂电池;4号上料台能够获取到由初始端的1号机器人,所转移过来的6号下料台上的空夹具;同时,在10号干燥炉内,放置4号上料台上转移过来的夹具;处于1号初始位置的机器人能够将10号干燥炉内的夹具,转移到6号下料台中,并且由6号下料台取下夹具

[4]。

(二)作业流程

图1:真空干燥新型电池CELL的作业流程图

1.在2号移动轨道的尾部位置,设置8号冷却装置,并且要保持与6号下料台处于同一侧;干燥后的电池CELL,通过8号冷却装置能够得以冷却;电池CELL通过8号冷却装置,能够快速降低自身的温度,减少了等待降温的时间,能够有效的提升生产效率;在8号冷却装置的出口处,设置9号下料带;将11号传输带,设置于7号解锁装置以及6号下料台之间;位于7号解锁装置上的动力电池,能够通过11号传输带的作用,将其输送到6号下料台上。

2.由于还未将12号第二个干燥炉,设置于2号轨道的另一边;因此将12号第二干燥炉在4号上料台的同一侧,将其排成一排。所添加的12号第二个干燥炉,可以在同一时间内多个电池CELL进行干燥,使生产效率得到提升。

3.上料的过程中,电池CELL通过3号上料带的作用开始上料;向4号上料台的侧边输送电池CELL;此时,动力电池的外壳通过5号机械手的抓取,能够在4号上料台上的夹具上进行放置;完成上料后,2号移动轨道将1号机器人输送到4号上料台的一侧;然后在4号上料台上放置夹具内取出的动力电池外壳;同时,另一个空夹具放置于 4号上料台上;然后夹具带着动力电池外壳,移动到10号已经完成干燥的另一部分电池CELL的干燥炉前;然后将夹具从10号干燥炉内取出,并将夹具内夹有的未干燥的锂电池外壳取出;由10号干燥炉进行对其进行干燥;同时,带着夹有已完成干燥的夹具的1号机器人能够向6号下料台的一边进行移动,并且能够取出6号下料台内的夹具;在6号下料台上放置已完成干燥的夹具;然后完成干燥的电池CELL通过7号解锁装置能够对其进行解锁,并且在11号传输带上放置所取出的夹具;8号冷却装置能够接收到由11号传输带所传送过来的电池CELL,然后由8号冷却装置冷却电池CELL,并且由9号下料带对其进行下料。循环上述操作,能够对电池CELL进行连续的干燥[5]。

(三)总结

相比目前已经有的技术来讲说,本次实验的过程中,在2号移动轨道的同一边设置了多个十号干燥炉;并且在2号移动轨道的另一边设置了4号上料台、5号机械手、6号下料台以及7号解锁装置;在2号移动轨道的初始位置处设置4号上料台;在4号上料台的上方位置设置5号机械手;在2号移动轨道的末尾位置设置6号下料台;在6号下料台的上部位置设置7号解锁装置;1号机器人可以通过2号轨道到达2号轨道两边的10号干燥炉、4号上料台以及6号下料台,对其进行操作;12号移动轨道两边的空间得到了充分的利用,改变了传统的直线型生产方式,实现了更加紧凑、有效的空间利用。

综上所述:

在各种技术的发展的带动下,动力电池技术也到了极大的发展。真空技术目前正在日趋完善,并且通过将其在传统工艺生产中的应用,所体现出来的优势,吸引了越来越多的相关厂商加入到了对其的制造过程中来,有效的提升了动力电池的制造技术的水平。不仅能够减少企业所消耗的成本、时间等。;还能够实现绿色环保的生态理念,在未来动力电池真空干燥设备必定会得到更好的发展。

参考文献:

[1]郭炳琨, 徐 徽.锂离子电池[ M] .中南工业大学出版社, 2002:2 ~ 6.

[2]田玉冬, 朱新坚, 曹广益.电动汽车的动力电池技术[ J]. 移动电源与车辆, 2003, 3:36~ 40 .

[3]Jaeger H .真空条件下铅膏的高效混合制备[ J] .电源技术, 2001, 25(4):291 ~ 293

[4]马志刚, 董小梅.一种镍氢电池负极板真空烧结方法[ P] . 中国发明专利:CN1599105 , 2005 , 03, 23

[5]万传云, 王志伟, 付春水等.袋式锂离子电池的制备方法及由该方法制得的电池[ P] .中国发明专利:CN1457113 , 2003, 11 , 19