1. 中南安全环境技术研究院股份有限公司 湖北武汉 430048

2.湖北省交通规划设计院股份有限公司 湖北武汉 430051

摘要:基于隧道衬砌不同损伤状态下衬砌变形特性、破坏模式与承载力,通过试验研究,表明衬砌整体破坏由拱腰极限承载力控制,模拟衬砌受力过程为“加载一原裂缝贯通一套拱拱顶裂缝贯通一试件破坏”,得出关键部位破坏顺序为“拱顶开裂拱腰脆性断裂一拱顶延性破坏”。通过试验数据分析,确定原衬砌裂缝深度为1/3衬砌厚度时,可作为施工钢筋砼内套拱加固的最佳时机。

关键词:内套拱加固;损伤衬砌;养护时机

鄂西南地区高速公路隧道密集,许多隧道都已经进人高维修阶段,山岭隧道投入运营后,受环境、地质条件及自身结构缺陷等因素的影响,出现衬砌裂损、掉块、大变形等诸多病害,其中,衬砌裂损最为常见,直接影响隧道结构服役性能。在养护加固处理过程中,对隧道衬砌裂损类病害前期多只会对裂缝灌缝、封缝处理,随着裂损病害的发展,影响到隧道结构安全,就会考虑到采用钢筋混凝土内套拱加固处理,以期恢复二衬的结构性能。由于内套拱施工一般需阻断交通,交通管制及工程费用高,因此,裂损病害发展到何种程度施工内套拱加固能达到原设计指标,恢复结构性能,又经济合理,就需对施工内套拱加固的时机做进一步研究,为隧道养护管理决策提供科学的技术支持。

一、试验

内套拱加固二衬目的就是保证隧道良好运营条件和结构使用功能,加固衬砌结构,延长使用寿命,同时节约养护成本。套拱加固时机选择直接影响到隧道养护的成败,如何确定加固时机,延长衬砌结构物寿命,提高其服务功能,是隧道维修管理技术重要使命。

损伤衬砌为达到设计功能,恢复到原来指标,不同养护时机对应加固成本差异很大。本文采用模型试验方法,在拱顶预制不同深度裂缝模拟损伤状态,采用套拱加固,再加荷至破坏,研究隧道不同损伤状态下衬砌套拱加固的效果。通过对比分析,确定衬砌套拱加固最佳的施作时机。

1、模型试验装置。模型试验装置由加载系统、量测系统、反力系统组成,相似比1:10,松动荷载采用千斤顶加载实现,其余千斤顶不主动加载,其弹性抗力模拟围岩与衬砌相互作用,起到模拟地层被动抗力的作用,所有主动加载与被动抗力装置一起构成了加载系统,衬砌和千斤顶受力通过弹簧来传递,地层抗力系数为10 MPa·m-1。原型隧道衬砌截面采用时速80 km双车道四心圆断面,衬砌厚度为0.40 m,衬砌跨度11.86m,高度9.53 m。原衬砌为C25模筑钢筋混凝土,厚0.40m;套拱为C30钢筋混凝土,厚0.20 m。

2、试验材料。以石膏为主的材料模拟混凝土,主要通过极限抗压抗拉强度进行控制,通过多组配比试验,最后确定水与石膏比例为0.55:1,测得弹性模量2.53 GPa,抗压强度2.36 MPa.模型钢筋网由焊接镀锌网制成,焊接镀锌铁网是用优质低碳钢丝排焊而成,焊点牢固,加工性能良好。模型试件轴向长度为30 cm,钢丝面积为27mm2,取钢丝直径1 mm,主筋间距约10 mm,构造筋取直径为1 mm。取拱顶截面为控制截面,通过分析拱顶截面短期刚度与最终破坏荷载,研究内套拱承载能力。

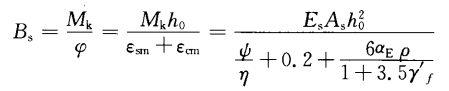

(1)计算方法。基于平截面假定,采用钢筋混凝土纯弯、压弯构件短期刚度的通用计算公式为:

(2)量测项目。沿隧道外侧,每两个抗力弹簧之间布置百分表,测量隧道变形,拱顶1只、拱腰及边墙6只,仰拱4只,共计11只表用以测量衬砌表面法向的位移。在起拱线两端,测量起拱线下沉位移,其测量杆平行于测点处衬砌表面的切向。在拱顶千斤顶前端平板和曲板上布置了百分表,测量弹簧压缩量和压缩系数的乘积,即拱顶千斤顶的松动压力。

二、不同损伤状态套拱加固效果分析

先浇筑和完成养护衬砌,衬砌内预制裂缝采用厚度1 mm聚乙烯板模拟,模型浇筑时插入拱顶位置,不同裂缝深度模拟衬砌不同损伤状态,衬砌浇筑过程分为模具及钢丝网定位、材料拌合、浇筑、短期养护、拆模、养护六个阶段,浇筑过程中振捣以保证浇筑质量.然后施作套拱并养护,再加载至破坏。

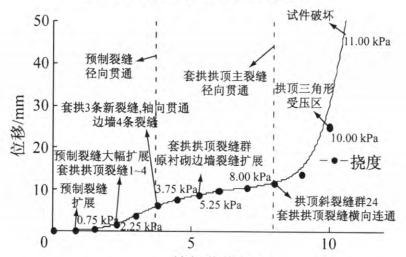

1、损伤衬砌裂缝发展过程。通过预制不同衬砌裂缝深度,模拟衬砌不同损伤状态,根据模型试验数据,拱顶挠度曲线与荷载关系,分阶段对试件破坏过程进行分析。如图所示。

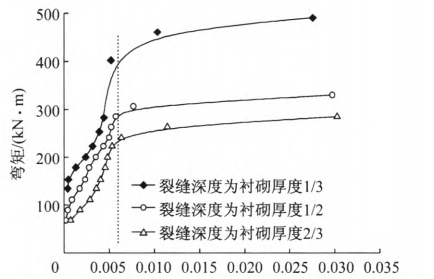

2、损伤衬砌弯矩—曲率关系。依据相似比、试验荷载和位移,采用式进行反分析,可以求得套拱加固后的模型在松动荷载作用下,原二次衬砌结构曲率和弯矩变化曲线,如图所示.

从图看出,原衬砌预制裂缝深度不同对应的衬砌结构弯矩差异较大。试件承受荷载较小时,应变、挠度曲线基本呈直线状态,处于弹性工作阶段。随着荷载增加,试件进入带裂缝工作状态,套拱受拉区主要由钢筋承受拉力。继续施加荷载,套拱开始出现裂缝并快速发育,沿径向贯通,最终与预制裂缝连通,预制裂缝进一步加深。衬砌发生曲率突变点基本一致,为0.0057处。原衬砌预制裂缝深度为衬砌厚度为1/3,1/2,2/3,突变点处对应弯矩分别为402 kN·m,285 kN·m,241 kN·m。

3、套拱加固衬砌复合构件开裂过程与破坏模式。根据破坏性模型试验量测数据,可以将套拱加固构件破坏过程分为“加载—原裂缝径向贯通—套拱拱顶裂缝径向贯通—试件破坏”阶段。

(1)初期加载—预制裂缝径向贯通,预制裂缝深度的不同,各试件预制裂缝的张开荷载也不同,如表所示。

随着荷载施加,拱顶挠度线性快速增加,弯矩—曲率非线性增加(弯矩增幅小于截面曲率增幅),拱顶截面整体弯曲刚度急剧降低,抗力曲线线性缓慢增加。在预制裂缝贯通之前,若单独取套拱按照现有混凝土理论计算开裂弯矩

![]()

(2)预制裂缝径向贯通—套拱裂缝径向贯通,预制裂缝贯通后,原衬砌拱顶截面仍可提供较大刚度,荷载并未立即转移至套拱,而是随不断加载,原衬砌预制裂缝逐渐张开,套拱承担荷载缓慢增加,其上主裂缝沿径向明显发育,受压区渐渐上移。但由于钢筋强度足够,试件变形较缓慢,荷载一挠度曲线比较平缓,而弯矩—曲率、荷载—刚度曲线接近于直线,波动不大,抗力基本线性增加。

(3)套拱拱顶裂缝径向贯通—试件破坏。套拱拱顶裂缝径向贯通后,试件进入加速破坏过程,原衬砌预制裂缝大幅扩展,顶部出现明显的三角形受压区,套拱主裂缝亦明显张开,并出现斜裂缝,钢筋应力逐渐增大,但仍未达到屈服强度,截面达到极限承载力时,脆性断裂,导致结构整体迅速破坏,原衬砌破坏由拱腰脆性断裂引起,原衬砌拱顶最终破坏形式为大偏心压弯破坏,拱脚出现斜裂缝,处于压剪受力状态。

4,套拱加固衬砌复合构件抗弯刚度。构件加载过程中刚度变化趋势大致相同,随着荷载增大,裂缝发展导致结构刚度呈非线性减小,衬砌裂纹产生。原衬砌预制裂缝深度不同,荷载引起复合构件弯曲刚度减小幅度差异很大,试件刚度差异也较大。

三、结论

(1)在衬砌损坏初期,内套拱加固可防止损伤向深层次进一步发展,避免进人快速发展阶段。套拱加固衬砌复合结构破坏荷载由原衬砌拱腰截面极限承载力控制,呈脆性破坏。

(2)原衬砌拱腰在加载过程中必然会发生破坏,其破坏前套拱拱腰截面分担荷载较小。

(3)原衬砌裂缝深度为1/3衬砌厚度时,可作为施工钢筋砼内套拱加固的最佳时机。

参考文献:

[1] 汪波,李天斌,何川.衬砌减薄对隧道结构承载力影响的模型试验研究[J].铁道学报,2018,35(2):106.

[2] 丁万涛,李术才.锈蚀对海底隧道锚固支护结构加固性能的影响[J].华南理工大学学报:自然科学版,2017,41(6):l0.

[3] 黄大维,周顺华,宫全美.软土地区地铁不同结构间差异沉降特点分析口].同济大学学报:自然科学版,2018,41(1):95.