烟台鲁宝钢管有限责任公司 264001

一 概述

现代化企业是运用机器和机器体系进行生产的,机器设备在生产活动中的地位越来越重要,由于机器设备直接完成了产品的生产过程,因此,产品的产量、质量、成本、消耗等,在很大程度上受着设备状况的影响。随着科学技术的迅猛发展,现代机器设备的自动化程度和精度越来越 高,设备投资费用越来越昂贵,设备的其他费用如折旧费、税金、维修费等在产品中所占的比重也不断增大。现代化设备具有大型化、高速化、 连续化、精密化、自动化的特点,它一方面为企业带来较高的经济效益,另一方面,由于设备的高速旋转也带来了零部件的磨损加剧,使用寿命缩短,同时,它的停机损失、维修难度、维修成本也大大增加。 现代化设备管理的目标 1、减少故障停机时间,提高设备有效利用率,保证生产连续、高效 2、通过有效的管理和设备的改善,保持设备精度、性能 3、降低维修成本,在维修中合理地使用人、物、钱 4、不断提高维修技能和水平,使维修人员具有对设备异常的快速反应能力 5、采用先进的维修管理方式,选定能预测故障、排除隐患的有预见性、计划性的维修管理制度。

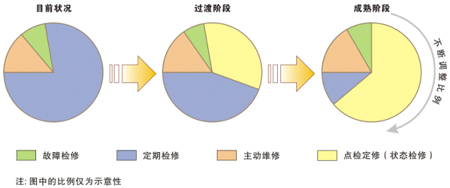

多数企业设备维修管理目前基本以定期检修为主,部分生产企业正积极引进TPM制。差异化设备管理是一种以发展生产、提高效益为追求目标的维修方式,它根据设备在生产中的地位、作用和价值的大小,采用不同的维修手段,以使设备能够得到针对性维修。差异化设备管理的四种维修手段包括:

事后维修:适用于一般设备(对一些生产效率不高, 或对生产并不直接影响, 或有了故障能替换而又易于维修的一般设备,考虑到经济性安排为发生故障后再进行修理)。

预防维修(点检定修):适用于关键、重要设备(对一些关键、重要设备,按规定的周期和方法进行预防性检查,确定后续零件更换的时间,在故障发生前,有计划地安排设备停机予以更换修理,使生产停机最少,损失也最少)。

改善维修:适用于费用高、故障多、维修难的设备(为防止设备劣化,使其延缓损坏,或为使日常维护、点检、修理更容易,而对设备的一些结构进行改造或改进,以提高设备效率、减少重复故障、延长机件使用寿命、降低费用)。

D、状态维修:根据先进的状态监测和诊断技术提供的设备状态信息,判断设备的异常,预知设备的故障,在故障发生前进行检修的方式,即根据设备的健康状态来安排检修计划,实施设备检修。

事后维修和改善维修都属于常规维修方式,本文着重介绍预防维修(即点检定修)和状态维修。 二、点检定修:

点检定修制是一种预防性维修方式,可以有效避免计划维修制存在的“过维修”或“欠维修”,目前在国内部分企业已经是一种成熟的维修模式,并且实施点检定修可以为状态检修奠定良好的基础。 点检定修主要内容 A、推行全员维修制,凡参加生产过程的一切人员都要参加设备维护工作 B、对设备进行预防性管理 C、以提高生产效益为目标,提高计划性检修 点检定修可以细分点检和定修

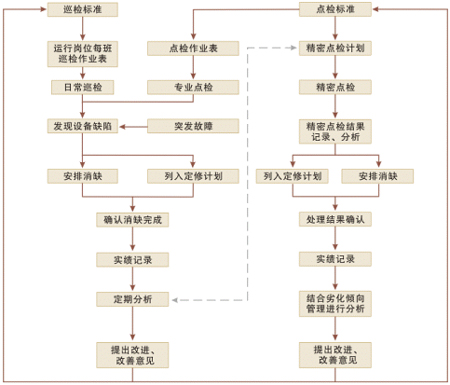

点检:把生产系统划分为若干个区域,每个区域按专业配置点检组,而点检组是点检工作的基本单位,负责对所辖区域的设备进行点检,同时它是设备管理中的一个细胞,是设备唯一的直接管理者,对管好该区域设备负有责任,平时的工作,除了进行点检,还必须整理记录及开展管理业务,就其工作性质而言,与操作方、检修方相比,他们属于管理方,从这个意义上来讲,它处于核心地位。 定修:A、根据生产要求和设备需要,统筹安排计划检修,通常分为日修、定修和年修。B、对检修工程实行标准化程序管理 点检定修的特点 A、点检定修制是以设备的实际技术状态为基础的预防维修制度 B、就维修方针而言,点检定修制是以“防”为主,传统管理是以“修”为主 C、就检修制度而言,不同于传统的计划维修制 D、管理上强调PDCA方法,一切以数据说话 点检基本原则 A、定点,科学地分析,找准设备容易发生故障和劣化的部位,确定设备的维护点以及该点的点检项目和内容 B、定标准,按照维修技术标准的要求,确定每一个维护检查点参数(如间隙、温度、压力、振动、流量、绝缘等)的正常工作范围 C、定人,按区域、按设备、按人员素质要求,明确专业点检员 D、定周期,制定设备的点检周期,按分工进行日常巡检、专业点检和精密点检 E、定方法,根据不同设备和不同的点检要求,明确点检的具体方法,如用“五感”(视、听、触、味、嗅),或用仪器、工具进行 F、定量,采用技术诊断和劣化管理方法,进行设备劣化的量化管理 G、定作业流程,明确点检作业的流程,包括点检结果的处理程序 H、定点检要求,做到定点记录、定标处理、定期分析、定项设计、定人改进、系统总结 点检实施 根据设备在生产过程中所处的地位不同,用A、B、C分类法对设备进行分类, 凡重要设备均被列为预防性检查对象。设备可能发生故障或老化的部位一般包括:滑动部分、回转部分、传动部分、与原材料相接触部分、荷重支撑部分、受介质腐蚀部分,凡属预防性检查的对象,点检人员必须对上述六个部位制定维修标准,并按标准要求编制点检计划进行检查。 点检作业流程如下:

状态检修是一种比较科学的检修手段,不过,它的实施涉及诸多管理体制和技术问题,从分步实施的角度看,可以先实施点检定修制,在积累相关的经验和技术后,再过渡到状态检修。 1、 状态监测 设备信息和数据的采集主要通过在线实时数据的采集和对设备的离线检测等,包括运行数据(运行实时数据、运行日志、运行巡检记录、运行分析记录等)、设备状态监测数据(各种监测设备测得的数据)、常规检测(点检数据、金属检测试验数据、性能试验数据、技术监督项目的测试数据等)、设备历史数据(设备图纸、说明书、安装记录、故障记录、检修记录、技术改造等)在开展检测时,必须确定合理的检测周期,保证数据的可信度。 2、 状态分析 状态分析是对检测数据进行分析和应用,是状态检修的核心。由于状态数据比较复杂,往往需要借助计算机软件才能完成,甚至需要专家系统进行分析 。

差异化设备管理下各种维修方式之间的关系

各种维修活动的功能作用可以分为三类 A、抑制设备性能的劣化 B、测定设备性能的劣化程度 C、消除劣化设备 这三类功能作用中,首要是做好第一类,即通过日常保全来延缓与推迟设备性能的劣化。但生命总有一个衰老过程,设备总是要趋于劣化的,故到一定时期后要进行一次测定,即通过定期保全来掌握设备已劣化到什么程度,离劣化极限还相差多少,这就是第二类的功能作用。当经测定后已达需要修复的程度或已经达到了损坏的程度再进行修复,这就要用第三类的功能作用,即通过修理来消除劣化设备。 生产企业的设备千差万别,所有设备都采用一种检修模式是不经济和不科学的。差异化设备管理综合了设备的安全性、可靠性和历史检修成本等要素,判断各个系统和设备的关键性程度,找出对人生安全、运行可靠性和技术经济性影响最大的设备和部件,对各个设备分别推荐不同的任务,使设备在安全、稳定、和可靠的条件下,减少检修工作量,适当延长检修间隔时间,降低成本。