哈尔滨哈锅锅炉工程技术有限公司 ,黑龙江 哈尔滨 150000

摘要:除渣系统是保证锅炉正常燃烧的重要组成部分,根据流化床锅炉的燃烧特点,炉膛的灰渣要保持一定的动平衡,燃烧后的灰渣必须及时排放,否则将影响到设备的运行及厂房的环境卫生。锅炉放渣系统采用PLC作为控制核心,通过PLC的数字输人输出点,按照锅炉放渣系统设备启停控制流程进行PLC逻辑控制程序设计,以实现锅炉放渣系统各设备启停。

关键词:PLC;变频器;参数设置

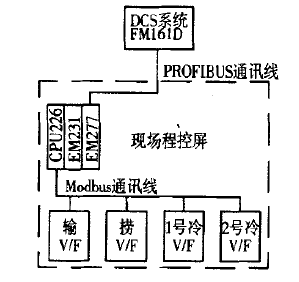

本系统应用变频器构成现场程控系统,PLC与变频器之间进行Modbus通讯;同时与DCS系统进行PROFIBUS—DP通讯,以实现系统设备的远程/就地控制。

一、锅炉放渣系统控制方式

该锅炉放渣系统程控技术设计,主要是对锅炉放渣系统捞渣机、输渣机、冷渣机、电动插板等设备进行远程/就地控制设计,并结合厂锅炉DCS系统技改项目,应用PLC控制器、ABB变频调及相关电控设备组成其程控系统硬件来实现锅炉放渣系统的自动控制。系统框图如图所示。

1、上位机控制。上位机控制分为联锁一键启停及各设备分步控制。一键启停:当锅炉料层达到放渣要求时,通过点击“锅炉放渣系统运行界面”上“联锁启动”键,实现输渣机一捞渣机一冷渣机一电动插板的顺序延时启动。启动过程中,输渣机、捞渣机、冷渣机运行转速按:输渣机从0r/min增至350 r/rain,升速时间为20 S;捞渣机0 r/min增至350 r/min,升速时间为20 S;冷渣机0 r/min增至700 r/min,升速时间为20 S,当冷渣机运行转速达到700 r/rain后,电动插板才进行开启。同时根据锅炉料层情况,还可对各变频器频率进行调节。当需要停止放渣时,点击“锅炉放渣系统运行界面”上“联锁停止”键,实现电动插板一冷渣机一捞渣机一输渣机的顺序延时停止。分步控制:根据设备情况,进行输渣机、捞渣机、冷渣机、电动插板在上位机界面进行单台设备的启停及速度调节操作。

2、就地控制。根据现场设备工况,在现场控制屏上通过就地启停按钮实现各设备的启停操作并通过控制屏上的电位器实现各变频器输出频率的调节。

二、锅炉放渣系统配置

通过对锅炉放渣系统监揎晾数的统计,根据炉放渣系统共需对PLC开关量输入输出点、PLC模拟量输人点进行监控。本系统属于小型程控系统。

1、系统硬件配置

(1)PLC的选择。通过对锅炉放渣系统电气设备监控,满足锅炉放渣系统所需的监控功能,并结合各工控产品的应用水平,可编程序控制器采用CPU226主机,其I/O点数为40点(24DI/16DO),具有2个RS一485通讯编程口,支持PPI通讯、MPI通讯、自由方式通讯、Modbus方式通讯。模拟量输入模块采用4路12位A/D模拟量输入的EM231模块。与DCS系统通讯模块选用EM277,其支持PROFIBUS—DP通讯。

(2)变频器的选择。在传统的变频控制系统中,变频器的启动/停止由PLC通过开关量输出控制,变频器频率通过PLC模拟量输出端口输出0~5(10)V或4~20mA信号来控制,这就需要购买昂贵的PLC模拟量输出模块;对变频器故障的检测是通过PLC读取变频器故障报警触点来实现,这样只知道变频器出现故障,并不清楚是什么故障,需要操作人员查询变频器本体报警信息,这样就增加了运检人员处理故障的能力。因此在系统中PLC对变频器控制是通过PLC的Portl通讯口与变频器的串行通讯接口进行Modbus通讯。

2、系统软件配置。PLC编程采用STEP7一Micro/WIN编程软件,它提供一个完整的编程环境,可进行离线编程和在线连接和调试,并能实现梯形图与语句表的互相转换。上位机采用和利时DCS系统MACSV5.4组态软件以实现其上位机操作画面组态。

3、系统控制电路设计及控制设置

(1)系统控制电路设计。PLC、变频器和DCS系统之间通过各自的RS485通讯口进行硬件连接;电动插板、冷渣机、捞输渣机电控回路分别接于PLC的I/O点上。系统控制电路原理图如图所示。

(2)变频器内部参数设置。为了正确建立PLC与变频器之间的Modbus通讯,必须在变频器中正确设置与通讯有关的参数,PLC控制变频器相关读写代码参数设置在应用编程软件STEP 7一Mi—croWIN中的Modbus Master Poal指令进行变频器读写监控程序编写时。

统PLC程序设计。系统PLC程序主要由:主程序(OBl)和系统初始化(SBR0)、变频器控制(SBRl)、输渣机一捞渣机一冷渣机一电动插板(SBR2)、变频器数据转换(SBR3)、PLC与DCS通讯数据(SBR4)5个子程序构成。PLC与变频器的Modbus通讯指令设置。在进行变频器控制(SBRl)程序编写时,PLC作为主站,各变频器作为从站,主站向从站传送读写控制命令,同时接受从站反馈的运行工况及故障信息。在调用Modbus指令进行程序编写时,首先进行通讯程序初始化,并启动其功能控制,以实现对输渣机、捞渣机、冷渣机变频器的监控。

三、锅炉放渣系统排渣方式

排渣方式存在的一系列问题,严重影响了设备运行和安全生产。放渣时,高温灰渣与水直接接触产生的大量水蒸汽,对风室、风道及风机叶轮、机壳、调节挡板等产生严重腐蚀,大大降低了设备的使用寿命。除渣机连续运输时间长, 磨损快,故障率高,维修量大,维修费用高。渣箱温度高,放渣时产生大量烟汽,影响锅炉放渣人员的身体健康和人身安全。灰渣余热利用率低,直接放渣,不但损失大量的物理热,而且产生的水蒸汽被送风机吹入炉膛,在一定程度上破坏了锅炉的燃烧状况。破坏了灰渣的活性,综合利用价值低。对排渣方式存在的问题和不利因素,多次进行改造,也取得一定成效,但水力除渣方式所产生的根本问题并没有解决。

该锅炉由于以煤矸石为燃料,灰渣量大,既不能采用大中型容量锅炉复杂的排渣系统,也无法照搬灰渣量少的小型循环流化床锅炉的排渣系统,只能根据实际情况,充分利用现有条件进行改造。大容量风、水双冷式滚筒冷渣机的研制和生产,为我厂排渣方式的改进提供了有效的解决方案。排渣系统包括冷渣和输渣两部分。为了充分利用现有设备,顺利实现干式排渣,冷渣设备应该达到以下要求: 排渣量大于8t /h; 排渣温度低于200℃ ; 设备配置简单, 投资少,运行成本低; 设备运行平稳,事故率低,整机寿命长,便于维护。目前,,排渣能力最大为10t /h,出渣温度可降到200℃以下,与国内其它类型干式冷渣设备相比,具有以下特点: 传动机构采用摩擦传动系统,运行平稳可靠,设备故障率低,电机需用功率小; 炉渣与螺旋导渣板之间没有相对运动,磨损小,整机寿命长; 采用风、水双冷却效果好,而且对水质无特殊要求,系统配置简单,投资省,运行成本低; 设备结构简单,易损件少,重量轻,便于维护。在新渣箱两侧安装事故放渣管,以确保在输渣皮带及冷渣机出现临时性故障时,也不会影响锅炉燃烧。电动放渣执行器、冷渣机、输渣皮带实行联锁控制,以避免灰渣压皮带,渣箱满溢等问题。

本系统结构简单,运行可靠,操作简便,可实现捞输渣机、冷渣机进行速度的精确控制,锅炉放渣程控系统至运行以来,效果良好,节约了人力资源,充分显示出其功能较强、构造简单、可靠性高等特点。系统运行效果良好,达到了预期设计目的。

参考文献:

[1]刘天龙,张绍群,王述洋. 基于传统燃烧机的生物燃油燃烧机优化与改进[J]. 森林工程,2017,30( 2).

[2]刘积贤. 基于工业锅炉燃烧机的安全技术[M]. 北京: 化学工业出版社,2017.