江苏省特种设备安全监督检验研究院徐州分院 江苏徐州 221000

摘要:小型氨制冷装置事故多数源于氨应力腐蚀开裂,文章从实际检验案例分析了氨应力腐蚀开裂的机理,阐述了发生氨应力腐蚀开裂的成因,从设计、制造、介质等方面总结了预防氨应力腐蚀开裂的措施。

关键词:小型氨制冷装置;氨应力腐蚀开裂;成因;预防措施

近年来,以氨为介质的小型制冷设备事故频发,不仅危及人身安全,还带来一定的经济损失,尤其是小型制冷用压力容器爆炸、氨泄漏等事故已成为冷库的安全管理中急需解决的主要问题,而这些事故安全隐患多数源于氨应力腐蚀开裂。我国对于氨应力腐蚀开裂问题随着长时间的跟踪处理探索,在各方面有了不断地完善改进,本文就小型氨制冷装置应力腐蚀开裂的机理、成因及其预防措施进行探讨。

1.小型氨制冷装置简介

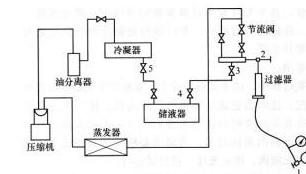

小型氨制冷装置是以氨介质为制冷剂,单台贮氨器容积不大于5m³且总容积不大于10m³的制冷装置,属于典型的蒸气压缩式制冷系统,一般包括循环压缩、冷凝、膨胀和蒸发四个过程。基本工作原理是氨作为制冷剂,低压氨蒸气经过压缩机被压缩成高压气体,经氨油分离器将从压缩机带出的冷冻油雾分离后,高压气氨进入冷凝器被冷凝成高压液氨,进入贮氨器,高压液氨经过节流阀降压后,通过直接膨胀供液、氨泵强制供液(通过低压循环贮液桶)、重力供液(通过氨液分离器)等供氨方式送入蒸发器,低压液氨在其中不断吸收外界的热量(制冷过程)后由液态转化为气态,然后再次被压缩机吸收压缩,循环使用。

小型氨制冷装置流程图

2.检验案例情况

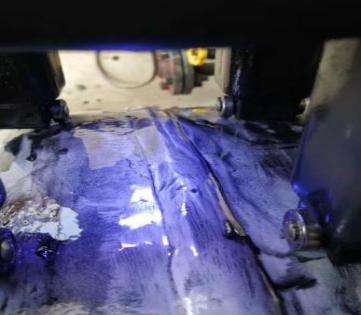

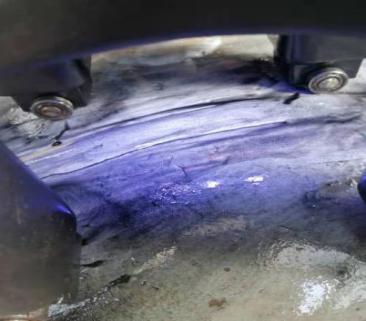

对徐州某冷库小型氨制冷装置压力容器进行检验,该成套小型氨制冷装置包含油分离器、集油器、贮氨器、冷凝器、虹吸罐、低压循环桶,其中油分离器已投用数年,其余均为新投用压力容器。该油分离器制造日期2010年05月,材质Q235-C,需进行定期检验,检验项目包括资料审查、宏观检验、氨液成分检验、壁厚测定、外表面磁粉检测、安全附件检验。该油分离器外表面经磁粉检测发现多处裂纹,最大裂纹长度为25mm。

3.裂纹成因的分析

3.1应力腐蚀开裂是敏感金属或合金在一定的应力(外力或残余应力)和一定的腐蚀介质环境共同作用下产生的一中特殊断裂方式。应力腐蚀开裂只有在存在应力时才能产生,它是一种低应力脆性断裂,是一种滞后性破坏,其裂纹形态呈树状有主干和分枝的形貌。该油分离器外表面通过磁粉检测发现多处裂纹,厚度测定显示并无明显减薄,使用介质为氨,设备材质为碳钢并且制造未经热处理,非常符合氨应力腐蚀开裂的损伤形态。氨应力腐蚀开裂是指碳钢和低合金钢在无水液氨中,或铜合金在氨水溶液或铵盐水溶液环境中发生的应力腐蚀开裂。

3.2通过资料审查发现该设备制造过程中并未进行焊后消除应力热处理,造成焊接接头残余应力无法释放,内部残余应力较大。经询问使用单位发现该油分离器于2010年投入使用,首次充装液氨并未采取有效措施排尽罐体内空气,并且使用过程中充装液氨的质量成分没有保证,使用期间也未对氨定期检查其含氨量、含水量、含氧量;同时该设备长期停用期间设备内部介质并未及时置换处理,这些因素致使设备内部氨介质容易受空气的污染,空气中的氧和二氧化碳促进氨对碳钢的腐蚀,反应生成的氨基甲酸氨对碳钢材质有强烈的腐蚀作用,加上该设备整体未经热处理,残余应力较高,使钢材表面的钝化膜产生破裂,造成氨应力腐蚀开裂,其反应如下:

2NH2+CO2→NH4CO2NH2

NH4CO2NH2→NH4-++CO2NH2-

O2+2NH4++Fe→2Fe2++2OH-+2NH3

4.预防措施

4.1介质

在介质方面,小型氨制冷装置压力容器中对用氨要求除应符合GB536的规定外,还应满足下列要求之一:(1)含氨量应大于99.995%;(2)含氨量应不小于99.6%,且其中含水量应大于0.2%,同时还要求定期检查其含氨量、含水量和含氧量,检查周期至少每半年一次。一般来说,含水量低于0.005%(质量分数)或大于0.2%(质量分数)时发生氨应力腐蚀开裂的敏感性较低。

4.2使用管理

在使用管理方面,建立健全安全管理制度,提高管理人员的责任心和专业技术水平,避免液氨在充装排料、检修过程及长期停用期间受到空气污染,空气中的氧和二氧化碳促进氨对碳钢的腐蚀。氨应力腐蚀开裂是一个电化学腐蚀过程,对于碳钢和低合金钢而言,在温度低于-5℃时几乎不会发生开裂,因此控制氨制冷装置用压力容器使用温度,亦可有效防止氨应力腐蚀开裂的发生。

4.3设计制造

发生氨应力腐蚀开裂的必要条件是有一定的应力(外力或残余应力)和敏感的材料在腐蚀介质环境共同作用下产生的一中特殊的断裂方式,因此可以从设计制造方面考虑有效防止液氨的应力腐蚀开裂。

在设计层面综合考量氨制冷压力容器的特点,结构上尽可能的减少液氨可以滞留的区间,焊接时尽可能用双面焊代替单面焊,有条件的采用整体热处理的方式降低残余应力。根据实际调查情况综合分析,在满足设计要求和制造工艺可行的情况下,材料选用方面碳钢对比低合金钢有较小的应力腐蚀倾向。

在制造方面严格控制装配工艺,减少如卷板过程中的压痕、组装时的错边超标、焊接接头的余高过大等原因产生的应力集中;有实验结果表明,在制造时焊接材料的匹配会直接影响焊接接头的残余应力水平,焊接材料金属的抗拉强度值越接近母材金属的抗拉强度标准上限值,发生氨应力腐蚀开裂的风险越大,尤其以热影响区最为敏感,因此在编制焊接工艺时应充分考虑此因素,焊接材料避免采用高强匹配;制造焊接时坡口质量影响焊接接头质量,尤其要严格控制筒体开孔的坡口质量,对于直径较小的开孔坡口可以采用机加工的方式,对于直径较大的开孔可以采用火焰切割后打磨至金属光泽的方式。

5.结束语

小型氨制冷装置已经广泛应用在食品加工及冷冻冷藏领域,尽管冷库的发展趋势是大型化、规模化,小型冷库目前还将较长时间存在,这些小型冷库设备陈旧,技术落后,安全管理不到位,无法保证小型氨制冷装置的安全运行。因此,在正常做好小型氨制冷装置的检验检测的基础上,在日常安全管理过程中,使用单位应建立健全安全管理制度和应急方案,强调操作的规范性,提高管理人员的责任心和专业技术水平,确保冷库小型氨制冷装置的安全运行,把发生事故的隐患降到最低。

参考文献;

[1]曹志明.氨制冷压力容器应力腐蚀开裂原因及其对策[J].压力容器.2003(05):42-44.

[2]熊从贵,何静,陈送送.氨制冷压力容器的焊接材料匹配[J].焊接设备与材料.2018(10):70-73.

[3]王家辉,石油化工用液氨设备的应力腐蚀开裂及其防护[J].石油工程建设.2008(03):10-12+72.